目标中毒简介

定义和特征

磁控溅射中的靶材中毒是指靶材(通常是金属或合金)在溅射过程中与氧气或氮气等活性气体相互作用的过程。这种相互作用会形成不溶性化合物,主要是附着在靶材表面的氧化物或氮化物。这些化合物会大大减小有效溅射面积,从而破坏沉积过程。

靶材中毒的后果是多方面的。首先,它会导致溅射速率明显降低,从而直接影响沉积过程的效率。其次,沉积薄膜的质量会受到影响,因为这些不溶性化合物的存在会带来杂质和缺陷。最后,靶材中毒会加速靶材的损耗,从而需要更频繁地更换靶材,增加运行成本。

举例说明,假设在有氧气的情况下使用钛靶。钛与氧气发生反应,在靶表面形成氧化钛(TiO₂)。这层氧化物不仅不导电,还能抵制进一步的溅射,从而有效减少靶材的有效面积。因此,溅射率会降低,沉积薄膜的质量也会下降,通常会表现出厚度不均和附着力降低。

总之,靶材中毒是磁控溅射中的一个关键问题,需要仔细监控并采取缓解策略,以确保获得最佳沉积效果。

对沉积过程的影响

靶材中毒在几个关键方面对沉积过程产生重大影响。首先,它直接影响沉积速率。当靶材与氧气或氮气等气体形成不溶性化合物时,有效溅射面积会减小,从而导致沉积速率减慢。这种速率的降低会延长生产周期,从而降低整体效率。

其次,沉积薄膜的成分也会受到影响。这些不溶性化合物的存在会在薄膜中引入杂质,从而改变薄膜的预期特性。例如,薄膜可能会降低导电性、改变机械性能或增加脆性,所有这些都会破坏最终产品的功能。

此外,靶材中毒还会影响沉积过程中所用设备的稳定性。靶材表面形成的化合物会导致溅射不均匀,造成机械应力和设备的潜在损坏。这种不稳定性导致需要更频繁地进行维护和修理,从而增加了运营成本。

总之,靶材中毒会导致生产效率降低、薄膜性能受损和维护成本增加。这些影响凸显了了解和减轻靶材中毒以确保沉积工艺的质量和经济可行性的重要性。

靶材中毒的原因

气体反应

靶材与工作气体(如氩气、氮气和氧气)之间的相互作用是造成靶材中毒现象的关键因素。在溅射过程中,这些气体会与靶材发生反应,形成污染靶材表面的化合物。这种污染会严重影响溅射过程的效率和效果。

参与这些反应的主要气体是氧气和氮气,众所周知,它们会与许多目标材料形成稳定的化合物。例如,铝和镁等金属特别容易形成氧化物和氮化物,它们不溶于水并附着在靶材表面。这些化合物不仅会减少有效溅射面积,还会改变沉积薄膜的成分,影响其特性和性能。

此外,这些活性气体的存在会导致形成复杂的化学物种,进一步加剧污染。例如,氧气与钛发生反应会形成钛氧化物,这种氧化物坚硬且耐溅射。这样就很难从靶表面清除这些化合物,从而延长了污染时间,降低了整体溅射率。

总之,靶材中毒的气体反应部分是一个多方面的问题,涉及靶材与活性气体的相互作用,从而形成污染靶材表面和降低溅射过程的化合物。了解这些反应对于制定有效的预防措施和保持沉积过程的质量至关重要。

溅射分子再沉积

在磁控溅射过程中,目标材料中的反应物或中间产物会重新沉积到目标表面,从而形成不溶性化合物。这种现象被称为溅射分子再沉积,在整个靶材中毒过程中起着重要作用。再沉积的材料通常包括氧化物、氮化物或碳化物等活性物质,它们会显著改变靶材的表面化学和形态。

这些不溶性化合物的形成可归因于多个因素,包括靶材与周围气体的化学反应性、溅射粒子的能量分布以及溅射室内的局部环境。例如,铝和镁等金属在再沉积时特别容易形成稳定的氧化物或氮化物,从而加剧中毒效应。

再沉积过程可以形象地描述如下:当目标材料被溅射时,一些喷出的粒子在到达基底之前会与环境气体发生反应。这些发生反应的微粒会返回目标表面,在那里形成一层不溶性化合物。随着时间的推移,这层化合物会逐渐增加,从而减小有效溅射面积,导致溅射率和薄膜质量下降。

为了减轻溅射分子再沉积的影响,可以采取各种预防措施。这些措施包括优化溅射参数、控制气体成分和选择反应性较低的目标材料。此外,定期清洁和维护靶材表面有助于恢复其有效利用率并减少不溶性化合物的堆积。

温度和功率影响

在磁控溅射过程中,高温或过大的功率会明显加剧靶材反应,导致形成更多的化合物。反应加剧可归因于以下几个因素:

-

热活化:温度升高会增加分子和原子的动能,使它们更容易与周围的气体发生反应。这种热活化可加速目标表面不溶性化合物的形成。

-

功率密度:溅射过程中施加的功率过大会导致局部加热,使反应物集中在靶材上的特定点。这可能导致化合物的快速形成,尤其是氧化物或氮化物,它们在较高温度下更为稳定。

-

增加电离:更高的功率水平可提高溅射气体的电离程度,从而导致更高浓度的活性离子轰击靶材。这些离子可引起更多的化学反应,进一步促进化合物的形成。

下表总结了温度和功率对目标反应的影响:

| 因素 | 对反应的影响 |

|---|---|

| 温度 | 增加动能,促进更频繁、更剧烈的化学反应。 |

| 功率密度 | 导致局部加热,集中反应物并加速反应。 |

| 增加电离 | 提高活性离子的浓度,诱发更多化学反应。 |

这些效应共同导致化合物形成增加,从而导致靶材中毒,降低溅射过程的效率和质量。

靶材特性

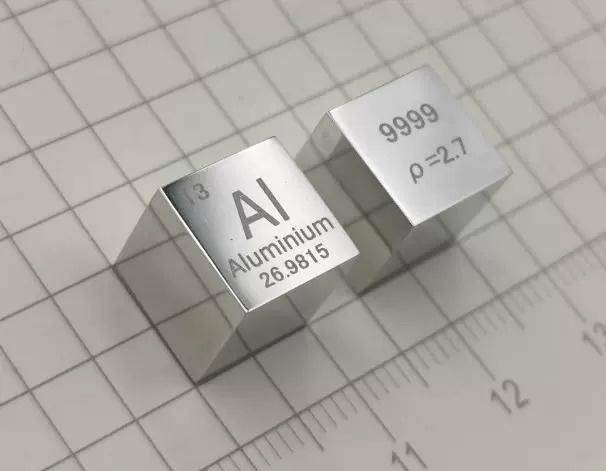

某些靶材(如铝和镁)更容易形成稳定的氧化物或氮化物,这大大加剧了靶材中毒问题。这是由于它们与氧气和氮气等气体发生固有的化学反应,从而形成不溶性化合物,在靶材表面积聚。这些化合物不仅会减少有效溅射面积,还会改变沉积薄膜的成分和质量。

举例来说,铝与氧气的亲和力很强,在溅射过程中很容易形成氧化铝(Al₂O₃)。同样,镁与氮反应形成氮化镁(Mg₃N₂)。这些稳定的化合物很难去除,而且会在整个溅射过程中持续存在,导致靶材性能不断下降。下表重点介绍了这些材料形成的常见氧化物和氮化物及其对溅射效率的影响。

| 靶材 | 形成的化合物 | 对溅射的影响 |

|---|---|---|

| 铝 | Al₂O₃ | 降低溅射率和薄膜质量 |

| 镁 | Mg₃N₂ | 增加靶材损耗并影响沉积过程 |

这些化合物的形成不仅不利于溅射过程,而且需要更频繁地维护和清洁靶材,从而增加了运营成本。因此,了解靶材的化学特性及其与常见气体的反应性对于减轻靶材中毒的影响至关重要。

预防措施

控制气体成分

要降低磁控溅射中靶材中毒的风险,关键是要仔细管理溅射腔内的气体成分。首要目标是尽量减少活性气体(如氧气和氮气)的存在,这些气体会与靶材发生反应,形成不溶性化合物。这些化合物不仅会污染目标表面,还会减少有效溅射面积,从而降低沉积薄膜的质量。

一种有效的策略是使用惰性气体,如氩气,这种气体不太可能与目标材料发生反应。氩气因其惰性以及不会与大多数目标材料形成稳定的化合物而被广泛使用。用氩气代替活性气体后,靶材受污染的可能性大大降低,从而保持了溅射工艺的完整性。

此外,保持受控的气体环境有助于优化沉积参数。例如,调整惰性气体的流速和压力可进一步提高沉积薄膜的均匀性和质量。这种受控环境不仅有助于防止靶材中毒,还有助于提高溅射设备的整体效率和稳定性。

总之,通过合理使用氩气等惰性气体来控制气体成分是防止靶材中毒的重要预防措施。这种方法可确保靶材不受污染,从而保持沉积过程的效率和质量。

调节工作温度

在磁控溅射过程中,保持最佳工作温度对防止靶材中毒至关重要。高温会大大加剧靶材与氧气或氮气等气体之间的反应。这些反应会形成不溶性化合物,不仅会污染靶材表面,还会减少有效溅射面积。溅射面积的减少会直接影响沉积过程,导致溅射率降低、薄膜质量下降和靶材损耗增加。

为了减轻这些影响,必须在最大限度降低气体反应风险的温度范围内进行操作。这就需要精确的温度控制,有时还需要使用冷却系统来维持稳定的低温环境。这样,形成有害化合物的可能性就会大大降低,从而保持溅射工艺的完整性和效率。

此外,调节工作温度还有助于优化整体溅射参数。它能确保目标材料保持在与气体反应性最小的状态,从而提高沉积薄膜的一致性和质量。这种方法不仅能提高生产效率,还能减少频繁维护和更换靶材的需要。

总之,控制工作温度是磁控溅射的一项重要预防措施。它有助于保持靶材的完整性,确保高质量的薄膜沉积,并延长溅射设备的运行寿命。

优化溅射参数

优化溅射参数对于降低靶材中毒风险至关重要,因为靶材中毒会显著降低沉积薄膜的质量和性能。必须仔细调整气压和功率水平等关键参数,以提高溅射过程的效率。

一种有效的策略是调节目标功率密度,即施加在目标材料单位面积上的功率。这一参数直接影响溅射速率和沉积薄膜的质量。目标功率密度可以用公式计算:

[ R_{text{sputter}} = \left( \frac{Phi}{2} \right) \times \left( \frac{n}{N_A} \right) \times \left( \frac{A}{d} \right) \times \left( \frac{v}{1 + \frac{v^2}{v_c^2}} \right) \times (1 + \alpha) ]。

其中

- ( \Phi ) 是离子通量密度

- ( n ) 是单位体积内的目标原子数

- ( N_A ) 是阿伏加德罗数

- ( A ) 是目标材料的原子量

- ( d ) 是目标和基底之间的距离

- ( v ) 是溅射原子的平均速度

- ( v_c ) 是临界速度

- ( \α ) 是电离度

通过微调这些变量,可以实现更均衡、更高效的溅射过程。例如,增加离子通量密度可以提高溅射速率,但必须与其他参数保持平衡,以防止靶材过度侵蚀。同样,调整靶和基片之间的距离也会影响沉积均匀性和薄膜质量。

在现代直流磁控溅射镀膜机中,靶材后面环形磁铁的使用有助于限制等离子体,创造高效的溅射环境。然而,这种设计通常会导致 "赛道 "效应,即只有一小部分靶材得到有效利用。为了最大限度地利用靶材,必须定期旋转或更换靶材,确保靶材的不同区域都暴露在等离子体中。

此外,优化功率设置可以防止热损伤,减少靶表面不良化合物的形成。通过保持低于 1 kV 的高电压,溅射过程可以保持高效,同时将靶材中毒的风险降至最低。

总之,优化溅射参数需要仔细平衡各种因素,包括靶材功率密度、离子通量以及靶材和基底之间的距离。通过这些调整,可以大大降低靶材中毒的风险,从而提高溅射过程的整体效率和质量。

定期清洁和维护

在磁控溅射工艺中,定期清洁和维护是预防和减轻靶材中毒的关键步骤。清洁靶材表面不仅能恢复其有效利用率,还能提高溅射系统的整体效率和使用寿命。

为确保最佳性能,必须建立系统的清洁程序。日常工作应包括清除污染物,如氧化物、氮化物和其他长期积累在靶表面的不溶性化合物。这些污染物会大大降低溅射率,影响沉积薄膜的质量。

| 清洁方法 | 说明 | 优点 |

|---|---|---|

| 化学清洗 | 使用特定的溶剂或酸来溶解和清除污染物。 | 有效清除严重沉积物;恢复表面完整性。 |

| 机械抛光 | 使用研磨工具物理去除污染物。 | 适用于有坚硬附着物的表面;可改善表面光洁度。 |

| 电化学清洗 | 使用电流将污染物从表面分离。 | 适用于易损表面;最大限度地减少机械损伤。 |

除清洁外,还应定期进行维护检查,以监控溅射设备的状况。这包括检查磨损迹象,确保部件正确对齐,并验证所有系统都在运行参数范围内。通过将彻底清洁与持续维护相结合,可以大大降低靶材中毒的风险,并延长溅射靶材的使用寿命。

选择合适的靶材

选择合适的靶材是降低磁控溅射中靶材中毒风险的关键。靶材的选择直接影响与气体(如溅射环境中常见的氧气和氮气)的反应性。反应性低的材料是首选,因为它们不太可能形成稳定的化合物,从而污染靶材表面。

例如,与铝和镁相比,钛和铬等材料的反应活性较低,而铝和镁会形成稳定的氧化物和氮化物。反应性的差异会对沉积过程产生重大影响,从而影响沉积薄膜的质量和均匀性。通过选择固有反应性较低的材料,可最大限度地减少导致靶中毒的不溶性化合物的形成,从而提高溅射过程的整体效率和寿命。

除反应性外,选择时还应考虑具体的沉积需求,如所需的薄膜特性和溅射系统的操作条件。选择合适的靶材不仅能防止中毒,还能确保沉积的薄膜符合所需规格,从而减少频繁维护的需要并提高生产效率。

预处理工艺

预处理工艺对于制备磁控溅射靶材以防止中毒和提高其整体性能至关重要。最有效的方法之一是退火退火包括将靶材加热到特定温度,然后缓慢冷却。这一过程可以减少内应力、增强晶粒结构并最大限度地减少有害化合物的形成,从而大大改善靶材的表面性能。

| 预处理方法 | 目的 | 优点 |

|---|---|---|

| 退火 | 改善表面特性 | 减少内应力,改善晶粒结构,最大限度地减少化合物的形成 |

| 表面抛光 | 平滑表面,提高附着力 | 提高薄膜质量,减少缺陷 |

| 蚀刻 | 去除表面污染物 | 提高靶材纯度,降低中毒风险 |

退火尤其能使靶材表面更加均匀稳定,这对于保持稳定的溅射速率和薄膜性能至关重要。通过优化靶材的微观结构,退火有助于降低形成氧化物或氮化物的可能性,而氧化物或氮化物会导致靶材中毒。

除退火外,还有其他预处理方法,如表面抛光 和蚀刻 可进一步提高靶材的性能。表面抛光可确保靶材表面更加光滑,从而提高薄膜附着力并减少缺陷。另一方面,蚀刻有助于去除在储存或处理过程中可能形成的任何表面污染物或氧化物,从而降低最初的中毒风险。

这些预处理工艺不仅能改善靶材的表面特性,还能在延长靶材寿命和确保更可靠的沉积结果方面发挥关键作用。通过实施这些方法,制造商可以大大降低与靶材中毒相关的风险,从而提高生产效率和薄膜质量。

在线监控

在磁控溅射工艺中,实施实时监控系统是防止靶材中毒的关键预防措施。这些系统可持续跟踪溅射腔内的运行参数和环境条件,对可能导致中毒的任何偏差提供即时反馈。通过集成传感器和数据采集工具,操作员可以检测到靶材污染的早期迹象,如气体成分变化、温度波动或异常功耗。

例如,通过实时监控气体成分,可以立即检测到可能与目标材料发生反应的氧气或氮气等活性气体。如果检测到此类气体,自动化系统就可以调整气体流量,将其浓度降至最低,从而降低在目标表面形成化合物的风险。同样,温度传感器可以提醒操作员注意温度的突然升高,因为温度的突然升高可能会加剧目标反应并加速中毒。

此外,实时监控还可以跟踪溅射速率和薄膜质量,深入了解这些参数如何受到潜在中毒的影响。这些数据可用于实时调整溅射参数,确保沉积过程保持高效,沉积薄膜的质量得以保持。从本质上讲,在线监控就像一个预警系统,能够在发生重大损害之前采取积极措施,从而保持靶材的完整性和最终产品的质量。

相关产品

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- 钼真空热处理炉

- 受控氮气惰性氢气气氛炉