冷等静压(CIP)和热等静压(HIP)概述

冷等静压(CIP) 和热等静压(HIP)是用于生产致密和高质量金属部件的两种粉末冶金技术。

冷等静压(CIP)

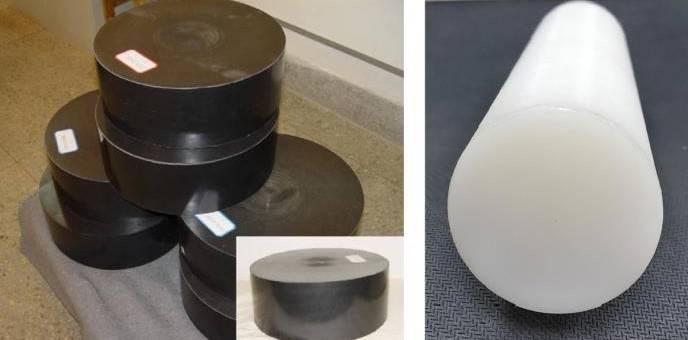

在 CIP 中,金属粉末被放置在橡胶、聚氨酯或 PVC 制成的柔性模具内。然后在一个腔体内对组件进行静水压,通常使用水,压力在 400 到 1000MPa 之间。粉末被压实,绿色的压实物被取出并烧结。

热等静压(HIP)

热等静压(HIP)将高压与高温相结合,使工艺更进一步。这种方法使材料在高压腔内同时承受高压和高温。HIP 用于使材料致密化,消除缺陷,并通过扩散和固结提高性能。对于需要改善结构完整性、减少孔隙率和提高机械性能的材料来说,这种方法尤为重要。

冷等静压与热等静压:比较概述

在材料加工领域,冷等静压(CIP)和热等静压(HIP)是两种具有独特优势的强大技术。下面是两种方法的比较概述:

冷等静压(CIP)

- 使用高压流体介质和液压,从四面八方对材料施加均匀的压力。

- 对粉末状材料的成型和加固、复杂形状的制作以及实现高生坯密度非常有效。

热等静压(HIP)

- 在高压腔内将高压与高温相结合。

- 用于通过扩散和固结使材料致密、消除缺陷并提高性能。

- 生产出具有优异机械性能和结构完整性的高性能材料。

![冷等静压机]()

热等静压机

- 主要区别

- 压力和温度:CIP 使用等静压进行冷压实,而 HIP 则同时使用高压和高温来实现致密化和增强性能。

应用:CIP 通常用于粉末材料的成型和初步固化,而 HIP 则用于制造具有优异机械性能和结构完整性的高性能材料。

冷等静压(CIP)的详细流程

准备金属粉末和模具

冷等静压(CIP)是一种在机械加工或烧结前将粉末状材料压制成均质固体的方法。它是将粉末封闭在弹性体模具中进行压制。使用弹性体模具是因为它的变形阻力小。然后均匀地向模具施加液体压力,对其进行压缩。

加压过程

冷等静压工艺中的加压过程基于帕斯卡定律,即施加在封闭流体中的压力会在整个流体中向各个方向传递,其大小不会发生任何变化。将模具置于压力室中,然后泵入液体介质。模具从四面八方均匀地受到高压。这一过程有助于减少变形,提高精度,并降低夹气和空隙的风险。

粉末压实

在冷等静压过程中,粉末被压实到非常均匀的密度。这样就形成了一个高度致密的固体,可用于进一步加工,如机械加工或烧结。这种成型方法具有良好的生坯强度,可在烧结前进行预加工,而不会造成断裂。

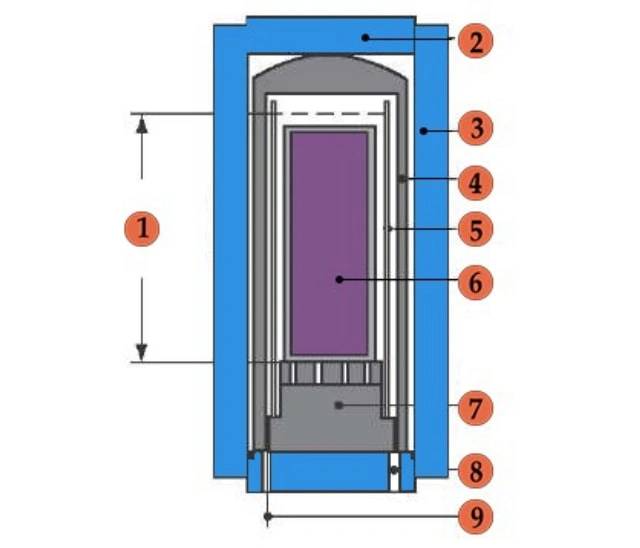

冷等静压工艺(1.温控热区 2.端部封闭 3.绕线容器 4.炉子绝缘幔 5.炉子加热器 6.工作量 7.炉子工作量支撑和底部绝缘 8.热电偶馈入件 9.电源馈入件)

在冷等静压工艺之后,压实的粉末通常以传统方式烧结,以生产所需的部件。烧结是将压实的粉末加热到低于熔点的高温,使颗粒之间结合。这有助于进一步强化零件并提高其机械性能。

结论

冷等静压(CIP)是将粉末状材料压制成均匀固体的重要方法。它具有变形或开裂小、完整度高的坯料或预型件,以及能够加工对于单轴压力机来说过大的材料等优点。该工艺包括金属粉末和模具的制备、基于帕斯卡定律的加压过程、粉末的压实以及烧结过程。CIP 广泛应用于塑料、石墨、粉末冶金、陶瓷和溅射靶材等多个行业。

热等静压(HIP)的详细流程

热等静压(HIP)是一种材料加工方法,涉及对材料同时施加热量和高压。它通过消除气孔和改善微观结构来改善添加剂制造产品的特性,从而提高机械性能。

金属粉末和容器的制备

在 HIP 工艺开始之前,需要制备金属粉末和容器。金属粉末通常由钛、钢、铝、铜和镁等合金制成。容器需要气密,以确保工艺能在气体环境中进行。

加压和高温工艺

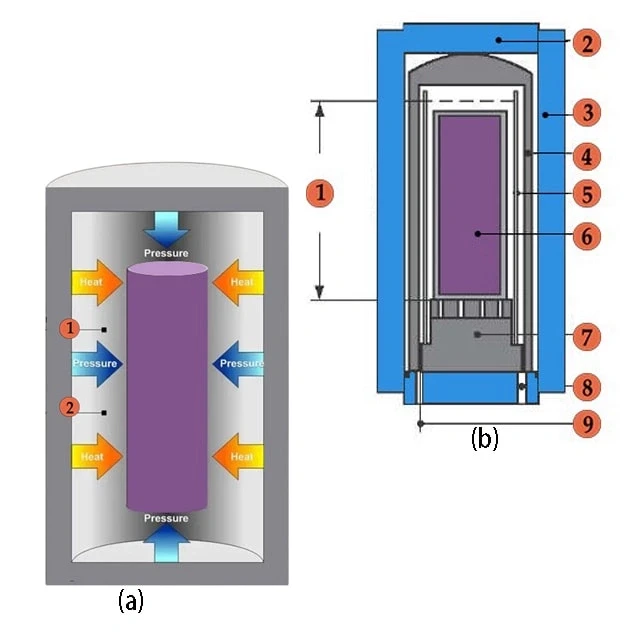

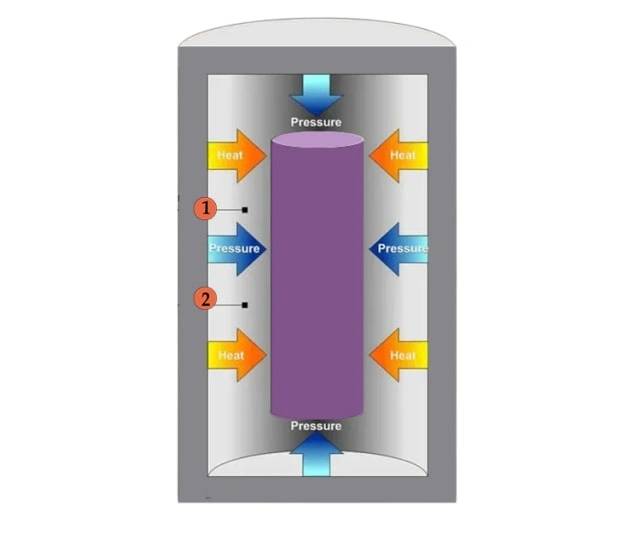

热等静压机的工作原理(1.等静压压力最高达 2000 巴;2.温度最高达 2000 ℃;)

惰性气体的作用

氩气等惰性气体在热等静压工艺中起着至关重要的作用。它提供压缩材料所需的压力,并确保压力均匀地施加到各个方向。惰性气体还有助于为工艺的进行创造气态环境。

压制粉末的烧结

在 HIP 工艺中,金属粉末在高压和高温下被压实。这样可以消除内部空隙或气孔,改善微观结构。压制后的粉末成为具有均匀退火微观结构的固体,适用于各种应用。

热等静压(HIP)是一种多功能工艺,已有 50 多年的应用历史。它常用于航空航天、能源和制造等行业。该工艺可以生产出材料性能更好的部件和接近净形的部件。

总之,热等静压(HIP)是一种通过加热和加压提高材料性能的有效方法。它广泛应用于各行各业,具有消除气孔和改善机械性能等诸多优点。

热等静压(HIP)的应用

热等静压技术(HIP)是一种多用途技术,可应用于各行各业。让我们来探讨一下 HIP 的一些主要应用:

为航空航天业生产超级合金部件

镍基超级合金

WC 切削工具和 PM 工具钢的致密化

热等静压还可用于 WC(碳化钨)切削工具和粉末冶金 (PM) 工具钢的致密化。通过对这些材料进行高温高压处理,热等静压工艺有助于获得完全致密和均匀的微观结构,从而提高切削工具和工具钢的性能和耐用性。

改善超级合金和钛合金铸件的性能

HIP 在改善超级合金和钛合金铸件的性能方面发挥着至关重要的作用。用于关键应用的铸件往往存在内部微孔,会影响其机械性能。HIP 工艺通过施加高压和高温来消除这些缺陷,从而使铸件致密化并改善其机械性能。

除了这些特殊应用,热等静压工艺还广泛应用于粉末冶金、烧结和金属基复合材料等行业。通过这项技术,可以生产出具有更好材料特性的全致密高性能部件。

总之,热等静压(HIP)是一种功能强大的制造技术,在致密化、消除缺陷和改善材料性能方面具有诸多优势。其应用范围从航空航天部件到切削工具和铸件,使其成为各行各业的重要工艺。

等静压的优点

无壁摩擦

等静压无需使用润滑剂,因此密度高且均匀,在烧结或热等静压过程中不会出现任何翘曲或变形。由于没有壁面摩擦,因此可在所有方向上实现一致的压实。

无论形状如何,都能获得均匀的晶粒结构和密度

等静压工艺具有形状灵活性,可生产其他方法难以实现或无法实现的复杂形状和尺寸。无论部件的形状如何,这种工艺都能确保均匀的密度和晶粒结构。

形状灵活性

等静压工艺可以生产出其他制造方法难以实现的形状和尺寸。它可以制造复杂的形状,适用于各种尺寸的部件。

部件尺寸

等静压工艺可用于生产各种尺寸的零件,从 30 吨的大型近净 PM 形状到更小、密度小于 100 克的 MIM 零件。部件的尺寸仅受等静压腔大小的限制。

模具成本低

与其他制造方法相比,等静压工艺的模具成本低,生产周期短。因此,从原型到大批量生产复杂形状的产品,等静压技术都具有经济可行性。

提高合金化可能性

等静压可以在不产生偏析的情况下提高材料中的合金元素含量。这为创造具有更佳性能和表现的材料提供了可能性。

缩短交货时间

等静压大大缩短了生产复杂形状产品的准备时间。与锻造或机加工部件等传统方法相比,它能提供更短的交货时间。

材料和加工成本

通过生产接近净形的零件,等静压有助于减少材料浪费和加工成本。该工艺可制造出高精度的零件,最大限度地减少额外的机加工需求。

等静压的优势

等静压在所有方向上以相同的压力压实粉末,因此密度高且均匀,无需润滑剂。这种工艺消除了刚性模具压制方法中存在的对零件几何形状的限制。它尤其适用于难以压制和昂贵的材料,如超合金、钛、工具钢、不锈钢和铍。

等静压的应用

等静压机的其他应用行业(制药、炸药、化工、核燃料铁氧体)

等静压的优缺点

选择等静压是为了实现高密度和获得单轴压力机无法压制的形状。可以在弹性体模具中设计复杂的形状,提供设计的灵活性。不过,湿袋变化更适合较大的部件,而干袋工艺则具有更高的自动化程度和生产率。与单轴压制相比,等静压的模具成本和工艺复杂性更高。

- 冷等静压与单轴压制相比的 6 大优势

- 更均匀的产品特性、更高的均质性以及成品尺寸的精确控制。

- 成品的形状和尺寸更灵活。

- 长径比更长,可生产细长颗粒。

- 提高粉末的压实度,从而增强致密性。

- 能够加工不同特性和形状的材料。

缩短生产周期,提高生产率。

等静压机的工作原理

等静压是通过从各个方向施加相同的压力来压实粉末混合物。使用等静压将粉末混合物封装起来,并使用柔性薄膜或密封容器作为压力屏障。这种工艺可减少粉末混合物的孔隙率,并在不需要润滑剂的情况下实现高均匀密度。

等静压具有密度均匀、形状灵活等优点,并能加工难以压缩的材料。这是一种用途广泛的制造工艺,可应用于各行各业。

使用 HIP 生产 PM 组件的流程

使用模具和二次压制介质

使用 HIP(热等静压)生产永磁组件需要使用模具。金属粉末被填充到模具中,并被二次加压介质包围。这有助于在 HIP 过程中实现均匀的压力分布。

抽真空并放入高压灭菌室

在模具中注入金属粉末后,抽真空以去除残留的空气或气体。然后将包括模具和粉末在内的整个组件放入高压灭菌室。高压釜为 HIP 工艺提供了受控环境。

施加压力和温度

进入高压釜后,需要施加必要的压力。压力通常通过使用惰性气体(如氩气)来实现,惰性气体均匀地分布在整个腔体内。在施加压力的同时,还要保持一定的温度,以优化烧结过程。

压制金属粉末的烧结

在施加的压力和温度下,压实的金属粉末会经历一个称为烧结的过程。烧结是指粉末中的颗粒结合成固体块。这导致金属粉末固结和致密化,形成所需的 PM 部件。

提取成品部件

烧结过程完成后,HIP 设备冷却,然后从模具中取出成品部件。此时,零件已完全固结,机械性能得到改善,孔隙率降低。

热等静压(HIP)是一种重要的制造技术,可用于生产复杂的近净成形金属部件。它尤其适用于小批量生产特殊零件,包括航空航天工业中使用的零件。HIP 还可作为一种辅助操作,用于消除气孔和改善用其他方法制造的零件的机械性能。

HIP 工艺包括使用高温和高压对原材料或预成型部件进行成型、致密化或粘合。它利用压力容器和惰性气体作为压力传递介质。将部件装入容器,在加热的同时进行加压,然后将部件冷却并从容器中取出。

近年来,HIP 已成为生产金属部件的一种高性能、高质量和高成本效益的工艺。它具有改善材料性能、消除内部空隙和微孔、生产复杂几何形状和薄壁的能力等优点。

HIPing 也被用作金属 3D 打印部件的后处理技术。它有助于实现打印部件的全密度并提高机械性能。该工艺包括将部件装入压力容器,加热,用惰性气体加压,并保持在规定的温度和压力下。这有助于消除气孔,提高 3D 打印部件的整体质量。

总之,HIP 工艺是生产 PM 部件的重要工具。它可以使金属粉末固结和致密化,从而使成品部件的性能得到改善。无论是作为主要制造方法还是作为辅助操作,HIP 工艺都能为高质量金属部件的生产带来诸多益处。

结论总而言之、冷等静压(CIP)