特种陶瓷和热等静压技术简介

成型和烧结在陶瓷制备中的重要性

成型和烧结是制造特种陶瓷的关键阶段,对陶瓷的最终性能特征有重大影响。烧结过程是将粉末状陶瓷材料加热到熔点以下,将其转化为致密的固体形式。这种加热会引起固态扩散,将单个颗粒粘合在一起,从而提高材料的强度并降低孔隙率。几个世纪以来,这种方法一直被用于粘土、陶器和砖块的生产,但其应用范围已扩展到高级陶瓷、玻璃和金属。

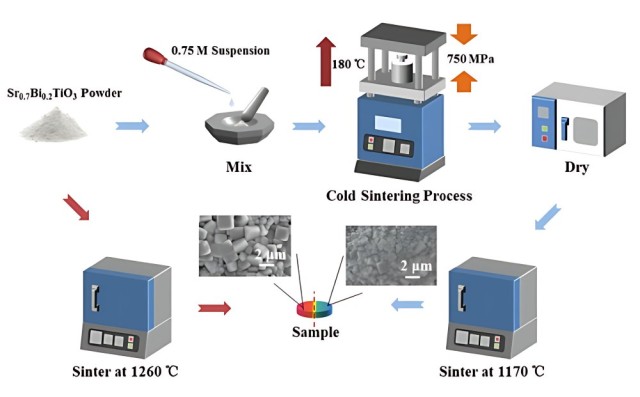

烧结陶瓷粉末的典型程序包括几个细致的步骤:首先,将水、粘合剂、解絮剂和未烧结的陶瓷粉末均匀混合,形成泥浆。然后将浆料喷雾干燥,得到细粉,再将其模压成坯体。生坯经过低温加热过程烧掉粘合剂,然后进行高温烧结,使陶瓷颗粒熔化。这一系列步骤确保了材料的致密性和结构的完整性。

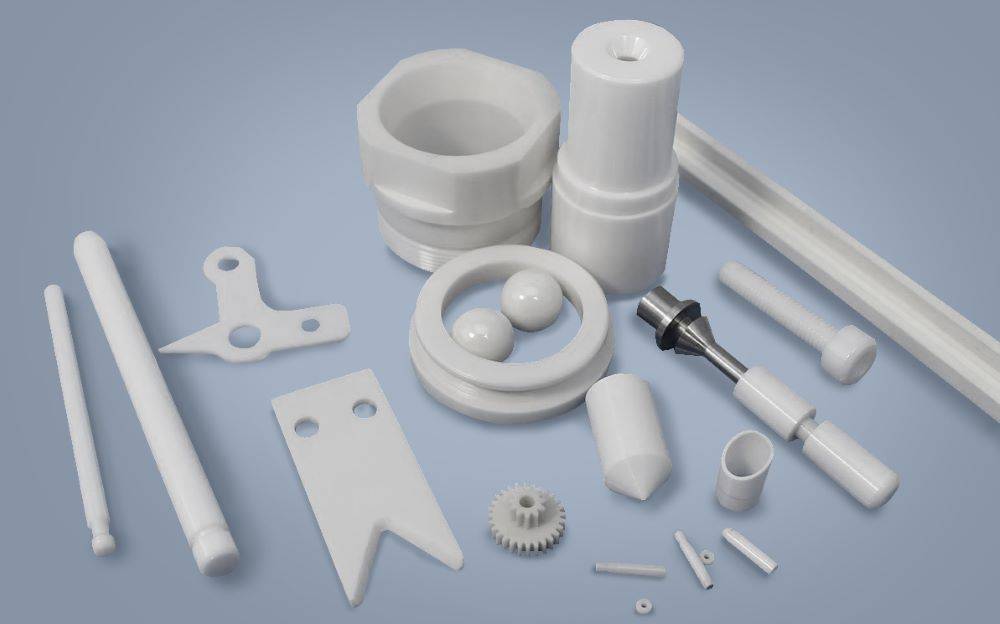

热等静压(HIP)是一种将成型和烧结融为一体的先进技术。热等静压技术同时施加热量和压力,不仅能加速致密化过程,还能提高陶瓷的整体性能。通过光学膨胀热分析仪观察膨胀-温度曲线,可精确监测相变和玻璃化转变等关键温度,确保最佳烧结条件。这种双力方法尤其有利于制造复杂的三维形状,因为它能最大限度地减少缺陷,提高材料的机械性能。

总之,成型和烧结工艺之间的协同作用,特别是在 HIP 等技术的帮助下,有助于生产出具有卓越性能的高质量特种陶瓷。

特殊陶瓷制备的历史和系统性

特种陶瓷制备技术的发展与人类文明的进步息息相关。最初,所采用的方法主要是直观和经验性的,依赖于世代相传的知识和实践积累。这些早期的技术往往很原始,包括简单的手工成型和初级的烧制过程,足以满足当时有限的应用需求。

随着社会的发展,人们对陶瓷材料的理解和应用也在不断进步。工业时代系统化方法的出现标志着一个重大转变。在这一时期,引入了更加可控和科学的方法,如使用精确的温度控制和先进的材料。系统化方法使陶瓷生产更加一致和可靠,为更复杂和高性能的应用铺平了道路。

到了现代,信息技术的融入为这一领域带来了革命性的变化。信息时代带来了范式的转变,使得复杂的计算模型和模拟工具得以开发,从而优化了陶瓷制备过程的每个阶段。这使得高度专业化的陶瓷产品具有前所未有的特性,可用于各种先进技术应用。从直观的手工艺到系统化的精密工艺,陶瓷技术在满足不断进步的世界需求方面的不断发展和适应性得到了突显。

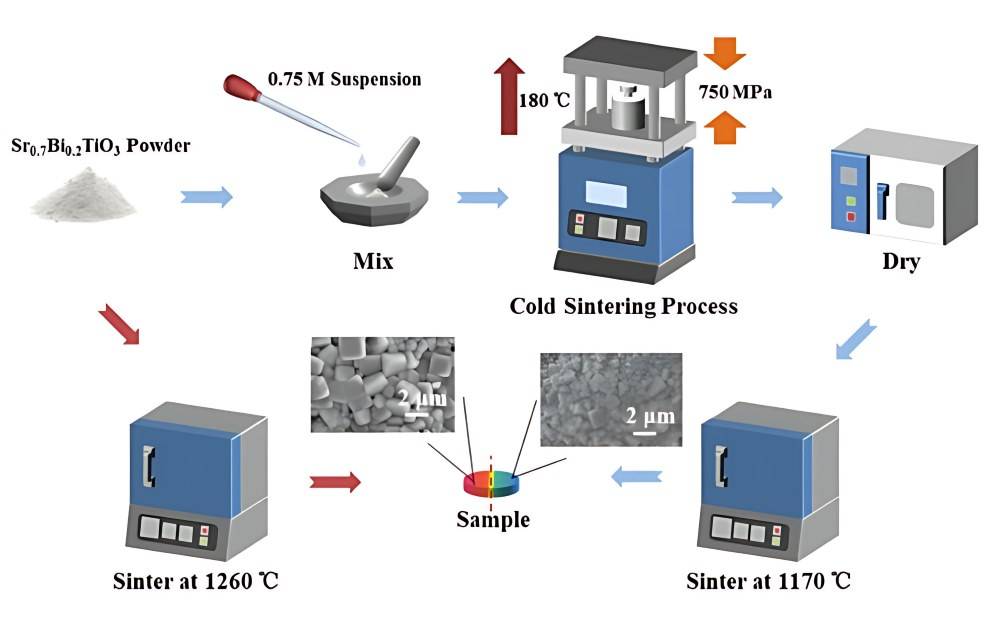

特种陶瓷产品的特点与发展

系列化、生态化和信息化

特种陶瓷产品的特点是系列化,生态化和信息化.这些特征不仅决定了陶瓷的现代演变,也凸显了它们在当代工业中的重要性。

系列化 陶瓷生产中的系列化简化了开发过程,大大降低了成本。通过对生产的某些方面进行标准化,制造商可以减少浪费,提高效率。此外,系列化还能实现更大程度的定制,从而生产出满足客户特定需求的产品,无论是在尺寸、形状还是功能方面。

生态化 是另一个关键方面,重点是最大限度地减少陶瓷制造对环境的影响。这包括使用可持续原材料、高效的资源循环利用以及减少有害气体排放。例如,回收生产过程中产生的废料可以减少对新资源的需求,从而保护自然保护区。此外,生态友好型实践还能使产品不仅经久耐用,而且对环境负责。

信息化 是指将现代技术融入生产过程。这包括使用先进的传感器、数据分析和自动化来提高产品质量和运营效率。例如,实时监控系统可以在生产周期的早期发现缺陷,从而立即采取纠正措施。此外,数字化工具还能优化生产计划和资源分配,从而更有效地利用能源和材料。

总之,特种陶瓷产品的系列化、生态化和信息化是应对经济和环境挑战的关键。这些战略可确保陶瓷制造业长期保持竞争力和可持续发展性。

行业发展与挑战

特种陶瓷行业面临着巨大的挑战,其中最突出的是关键资源的稀缺和生产成本的不断攀升。这些挑战不仅涉及经济问题,还与环境问题密切相关。瓷石和瓷土等原材料的开采和加工往往会导致环境恶化,因此需要严格的环境法规和实践。

为了克服这些障碍,该行业必须采取双管齐下的方法:提高资源效率和整合可持续发展实践。例如,热等静压(HIP)技术的使用不仅优化了烧结工艺,还减少了能源消耗和废物产生。这种同时进行成型和烧结的技术对于生产出符合工业和生态标准的高性能陶瓷至关重要。

此外,该行业的发展轨迹必须与更广泛的环保目标保持一致。这包括回收和再利用材料,以最大限度地减少废物,并采用清洁生产技术。陶瓷产品的系列化可以简化开发过程,满足不同需求,在减少对环境的总体影响方面也发挥着至关重要的作用。通过注重生态化和信息化,该行业可以在保持有竞争力的产品质量和效率的同时,减少对环境的影响。

总之,特种陶瓷行业的可持续发展取决于其在经济可行性与环境责任之间取得平衡的能力。整合 HIP 等先进技术,再加上战略性资源管理和可持续发展实践,对于克服当前挑战和确保行业长期发展至关重要。

特种陶瓷装饰技术的发展趋势

特种陶瓷装饰技术的最新进展大大提高了产品的集成度,打破了传统的规格界限。这些创新不仅仅是渐进式的改进,而是陶瓷设计和制造模式的转变。这些趋势的主要驱动力包括微晶玻璃和半透明陶瓷等先进材料的开发,它们提供了前所未有的美学和功能可能性。

例如,微晶玻璃结合了玻璃的耐久性和陶瓷的结晶结构,从而制造出既有弹性又有视觉吸引力的材料。这种材料特别适用于对外形和功能都有严格要求的高端应用领域,如奢侈消费品和建筑元素。另一方面,半透明陶瓷则是透明度和强度的独特结合,非常适合需要透光而又不影响结构完整性的应用。

此外,这些材料不仅限于传统的陶瓷应用。从电子产品到医疗保健,它们正被广泛地应用于各个行业,利用其独特的性能创造出创新产品。例如,半透明陶瓷正被用于医疗植入物和设备中,其在保持机械强度的同时还能透光的能力非常宝贵。

总之,特种陶瓷装饰技术的发展趋势是向更高集成度和打破传统界限的方向发展。微晶玻璃和半透明材料等创新处于这场革命的前沿,推动了特种陶瓷新应用和新市场的发展。

热等静压技术在陶瓷制备中的应用

原材料制备

瓷石和瓷土等优质原材料是生产特种陶瓷不可或缺的原料。这些材料必须经过精细加工,才能达到理想的一致性和质量。首先将原材料研磨成细小颗粒,然后与水混合,形成粘稠的乳液。这种乳液是陶瓷生产的基础介质,可确保成分的均匀分布和塑形的最佳可塑性。

制备过程包括几个关键步骤:

-

研磨和筛分:将原料研磨成细粉并过筛,以确保颗粒大小均匀,这对最终产品的均匀性至关重要。

-

混合和均化:将研磨好的原料与水混合,形成泥浆。然后对泥浆进行剧烈搅拌,以达到均匀一致的效果,防止局部成分发生变化。

-

脱气:泥浆需要经过除气工序,以除去任何可能导致最终陶瓷产品缺陷的残留气泡。这一步骤对于获得致密均匀的结构至关重要。

由此产生的粘性乳液不仅对陶瓷片的初步成型至关重要,而且在随后的烧结过程中也起着重要作用,在烧结过程中,材料被加热形成固体块。原料制备的质量直接影响到陶瓷的最终特性,如强度、耐久性和美观性。

总之,原材料的精心制备是陶瓷生产的基石,可确保生产过程中的后续步骤建立在坚实稳定的基础之上。

使用 HIP 技术制备模型

热等静压(HIP)技术通过显著提高陶瓷的韧性,彻底改变了特种陶瓷的制备工艺。这一进步主要是通过两个关键机制实现的:降低烧结温度和时间,以及防止陶瓷基体降解。

首先,HIP 技术大大降低了生产高质量陶瓷所需的烧结温度和时间。传统方法通常需要高温和较长的时间,这会导致能源效率低下和生产成本增加。相比之下,HIP 技术对这些参数进行了优化,使生产过程更加节能,更具成本效益。温度和时间的降低对保持陶瓷材料的结构完整性至关重要,可确保陶瓷材料在不影响质量的前提下保持其理想特性。

其次,HIP 技术可有效缓解陶瓷基体中纤维或晶须的降解。这些添加剂在增强陶瓷的强度和韧性等机械性能方面发挥着重要作用。然而,它们在高温烧结过程中容易降解。HIP 技术通过创造更可控、更均匀的环境来解决这一问题,从而保持这些关键成分的完整性。这种保护对最终产品的性能至关重要,因为它能确保陶瓷保持其增强的机械性能,使其适用于各种要求苛刻的应用。

总之,HIP 技术不仅简化了烧结过程,还保护了陶瓷基体中的关键添加剂,从而生产出具有更高韧性和耐久性的优质陶瓷产品。

烧制准备和技术

现代烧制技术为陶瓷工业带来了革命性的变化,特别是通过使用煤窑和电窑。这些先进的方法大大提高了能源效率和控制能力,显著提高了产品产量和环境可持续性。

现代烧制技术的主要优势之一是其精确性。例如,电窑可以实现精确的温度控制,这对获得理想的陶瓷特性至关重要。这种精确性不仅能确保最终产品的均匀性,还能最大限度地减少能源浪费,从而促进生产过程的可持续发展。

另一方面,煤窑经过改造,采用了现代燃烧技术,减少了排放,提高了热效率。通过优化烧制过程,这些窑炉可以获得更高的产品产量,同时最大限度地减少对环境的影响。这种对效率和环保的双重关注凸显了该行业对可持续发展实践的承诺。

此外,在烧制过程中集成先进的传感器和自动化技术也进一步简化了操作。这些技术实现了实时监控和调整,确保焙烧条件始终处于最佳状态。这种控制水平不仅提高了陶瓷产品的质量,还降低了出现缺陷的可能性,从而提高了整体生产效率。

总之,采用煤窑和电窑的现代烧制技术不仅提高了能源效率和控制水平,而且在提高陶瓷工业的产品产量和环境保护方面发挥了关键作用。

陶瓷产品的检查和评估

烧制后检验是陶瓷产品生产的关键阶段,可确保只有高质量的产品才能进入市场。这一过程包括对每件产品进行细致检查,以确定烧制过程中可能出现的任何缺陷或不一致之处。有缺陷的产品要经过严格的评估,以确定是可以通过重新烧制来挽救,还是必须销毁,以维护该行业严格的质量标准。

检查过程通常包括视觉评估、机械测试,有时甚至包括先进的无损检测(NDT)方法,如超声波检测或 X 射线成像。这些方法有助于识别肉眼无法发现的内部缺陷,确保最终产品不仅美观,而且结构合理、经久耐用。

此外,评估标准通常与行业标准和客户规格相一致,确保陶瓷产品不仅符合预期,而且超出预期。这种严格的方法不仅能维护制造商的声誉,还能确保客户满意度,这对于保持市场竞争优势至关重要。