冷等静压的基础知识

冷等静压(CIP)的定义和目的

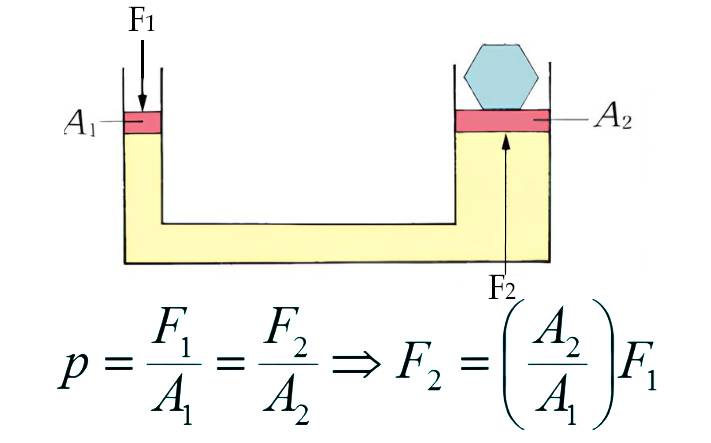

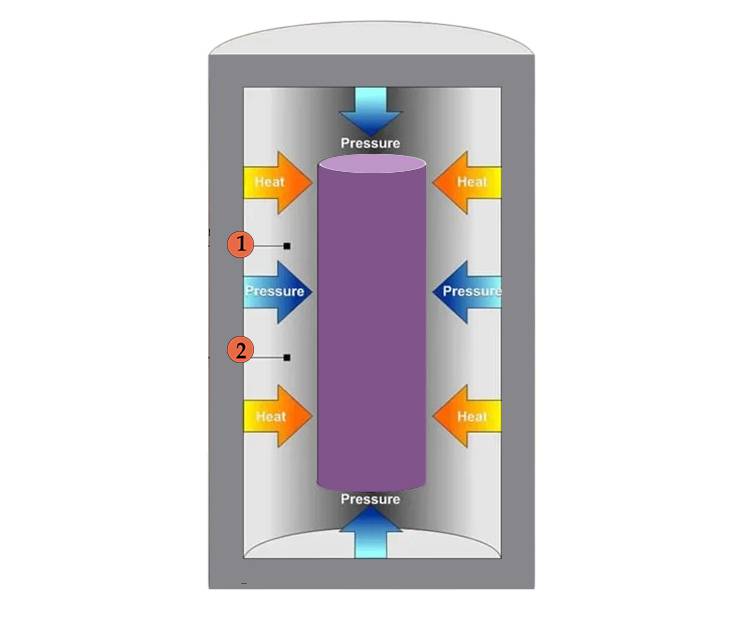

冷等静压(CIP) 是一种通过从各个方向施加均匀压力来压实粉末的材料加工方法。该工艺基于帕斯卡定律,即施加在封闭流体中的压力在各个方向上的传递是均等的。

CIP 是将粉末封闭在弹性体模具中,然后施加液体压力进行压缩。其结果是得到一种高度密实的固体材料。CIP 可用于多种材料,如塑料、石墨、陶瓷、粉末冶金和溅射靶材。

湿袋和干袋等静压的区别

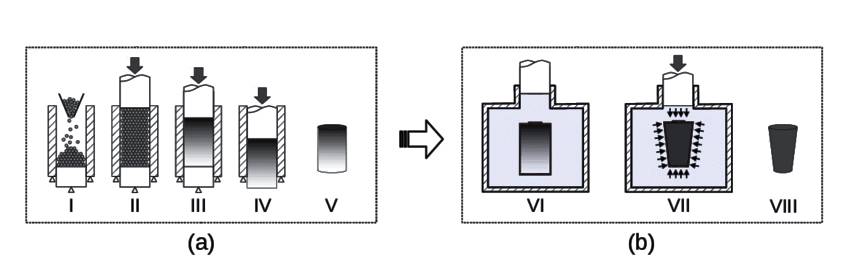

冷等静压有两种类型:湿袋等静压和干袋等静压。

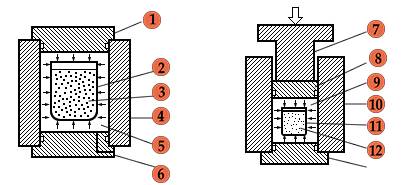

在湿袋等静压法中,粉末被包裹在橡胶护套中,并浸泡在液体中,以均匀地向粉末传递压力。这种方法适用于小批量生产、原型制作和研发。

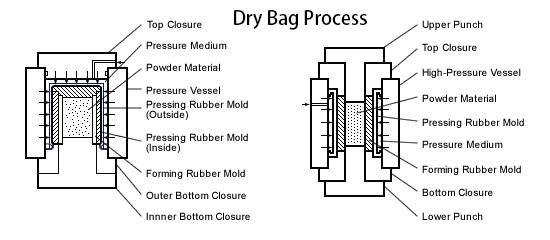

在干袋等静压中,弹性体模具是等静压机的一个组成部分。施加的压力多为双轴,这种方法适用于大批量生产。

粉末质量和模具设计在 CIP 中的作用

粉末质量和模具设计对冷等静压的成功起着至关重要的作用。

所用粉末的质量会影响最终产品的密度和强度。CIP 通常使用含蜡量低或不含蜡的粉末。此外,CIP 生产的零件尺寸公差相对较大,因此尺寸和形状控制可能不像其他压制方法那么重要。

模具设计在 CIP 中也很重要。使用聚氨酯、橡胶或聚氯乙烯等材料制成的弹性体模具。模具材料和设计的选择会影响最终产品的精度和准确度。

等静压的概念和优点

等静压(包括冷等静压)在材料加工中具有多种优势。

其中一个主要优点是,与单轴压制相比,可以实现均匀压实并提高成型能力。等静压从多个方向施加压力,从而生产出密度更大的高质量零件。

等静压还适用于成型其他方法无法压制的复杂形状。使用弹性体模具可以灵活多变地塑造材料。

总之,冷等静压是粉末成型和压制的重要方法。它在均匀性、成型能力和多功能性方面具有独特的优势。通过了解 CIP 的基本原理及其应用,企业可以利用这种工艺为各行各业生产出高质量的部件。

冷等静压的类型

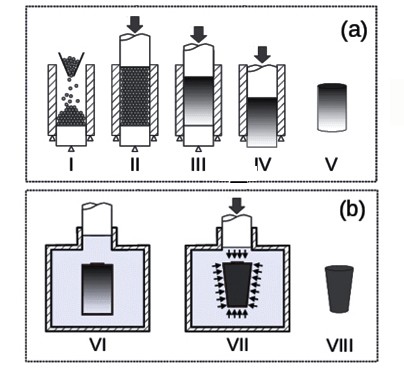

湿袋 CIP 技术

冷等静压(CIP)是一种常用的方法,用于在加工或烧结前将粉末状材料压制成均匀的固体团块。湿袋技术是 CIP 的一个分支,在这种技术中,原材料粉末被填充到浸在水中或其他液体中的柔性模具中。然后施加等静压,将粉末压缩成所需的形状。这种工艺可以生产复杂的部件,甚至可以用来压制重达 1 吨的钨锭。

干袋压制及其应用

CIP 的另一个子类型是干袋压制,用于生产简单形状的产品。在这种工艺中,充满粉末的模具是密封的,压缩发生在模具和压力容器之间。干袋压制更适合大批量生产形状相对简单的产品,而且可以实现自动化以提高效率。

CIP 和单轴模压法生产复杂形状产品的比较

比较冷等静压(CIP)和单轴模压,可以明显看出冷等静压可以生产更复杂的形状。而单轴压制则适用于压制具有固定尺寸的简单形状,如圆柱体或正方形。CIP 在形状和尺寸方面具有更大的灵活性,可以生产更长的长宽比,并改善粉末的压实效果。此外,CIP 无需像单轴压制那样使用蜡粘合剂,因此无需进行脱蜡操作。

CIP 相对于单轴模压的优势

冷等静压(CIP)与单轴模压相比有几个优点。首先,与仅限于简单形状的单轴模压相比,CIP 可以生产更复杂的形状。其次,CIP 的产品性能更均匀,同质性更高,对成品尺寸的控制也更精确。它还能实现更长的长宽比,提高粉末的致密性,并能加工具有不同特性和形状的材料。此外,CIP 还能缩短生产周期,提高生产率。

CIP 与其他技术的比较

CIP 与注塑成型的比较

当复杂形状的部件超出了单轴模压的能力范围,并且需要大批量生产时,主要有两种选择:CIP(冷等静压)和注塑成型。CIP 是文献中报道的第一种制造氧化铝陶瓷的高科技方法。与单轴模压法相比,CIP 可以制造出更复杂的形状,并大大降低压制压力梯度,从而减少变形和开裂。然而,CIP 在工业上并不像注塑成型那么普遍,一般只有在需要非常复杂的形状而注塑成型又不实用时才会使用。

CIP 在氧化铝陶瓷制造中的作用

CIP 在氧化铝陶瓷制造中发挥着至关重要的作用。它可以生产出其他技术(如单轴模压)无法生产的复杂形状部件。氧化铝陶瓷的 CIP 原料可以是简单研磨的拜耳氧化铝、研磨和喷雾干燥拜耳氧化铝或高科技喷雾干燥 SolGel 纳米粉体。氧化铝陶瓷 CIP 的一些主要优势包括:能够生产形状更复杂的产品、减少压制压力梯度、小批量生产复杂部件的模具成本低、无尺寸限制以及加工周期短。

使用 CIP 生产火花塞绝缘体

火花塞绝缘体是使用 CIP 生产的全球产量最大的陶瓷部件之一。每年约有 30 亿个火花塞绝缘体采用 CIP 工艺。在火花塞绝缘体的生产中使用 CIP 体现了其处理大量生产和复杂形状的能力。CIP 是火花塞行业的支柱,是一种成本相对较低的工艺,是形状复杂和大批量生产的理想选择。

CIP 原料类型

在使用 CIP 生产氧化铝陶瓷的过程中,可以使用各种类型的原料。常用的原料包括简单研磨的拜耳氧化铝、研磨和喷雾干燥拜耳氧化铝,以及在极少数情况下使用的高科技喷雾干燥 SolGel 纳米粉体。原料的选择取决于所生产陶瓷部件的具体要求。CIP 原料需要极佳的流动性,这通常是通过喷雾干燥或填充时的模具振动来实现的。

CIP 的优点

- 与单轴模压相比,可生产出更复杂的形状

- 大大降低压制压力梯度,从而减少变形和开裂

- 模具成本低,是小批量生产复杂零件的理想选择

- 无尺寸限制,适用于大型部件

- 加工周期短,无需干燥或粘合剂烧损

CIP 的缺点

- 与金属模具压制相比,尺寸控制有限

- 形状复杂性优于单轴模压,但不如粉末注射成型 (PIM)

- 用于 CIP 的粉末需要极佳的流动性,通常通过喷雾干燥实现

- 容器能力和容量有限

- 与金属模具压制相比,工艺相对手工,生产率较低

CIP 是一种固态工艺,在生产高性能金属部件方面具有多项优势。它具有微观结构均匀、形状复杂、模具成本低、工艺可扩展性强等优点,并有可能生产出接近净形的零件,同时将材料浪费降到最低。然而,它也有一些局限性,如仅限于加工某些类型的粉末,容器能力和容量有限,与使用刚性工具的工艺相比需要更多的后处理。尽管存在这些局限性,CIP 仍是大规模生产先进陶瓷和复杂形状部件的重要技术。

冷等静压工艺

冷等静压工艺中的均匀压制过程

冷等静压(CIP)是一种通过压实封闭在弹性体模具中的粉末来加工材料的方法。然后对模具均匀施加液体压力,将粉末压制成高度密实的固体。这种工艺可确保在各个方向上均匀地施加压力,从而获得均匀的最终产品。CIP 可用于多种材料,包括塑料、石墨、陶瓷和粉末冶金。

使用软袋或模具进行 CIP

在 CIP 中,使用弹性体模具或软袋来封装粉末。这种模具的变形阻力小,在施加压力的情况下很容易压缩。使用软袋或模具可确保压力在整个粉末中均匀分布,从而获得均匀、紧凑的最终产品。

后 CIP 概念

在 CIP 工艺之后,成型体还需进行后 CIP 处理。这种处理包括进一步加工或烧结,以达到所需的最终强度和性能。后 CIP 处理可能因加工的具体材料而异。

油室在 CIP 中的作用

在 CIP 中,油室被用作压力介质。油室包围着弹性体模具,并允许施加液体压力。油室在向模具均匀传递所施加的压力方面起着至关重要的作用,可确保粉末被均匀压实。

CIP 中的加压和减压循环

CIP 工艺包括加压和减压循环。在加压循环中,液体压力作用于弹性体模具,从而压缩粉末。压力保持一段时间,使粉末固化。然后,开始减压循环,释放压力,使模塑体得以取出。

CIP 的自动化和大规模实施

CIP 可在工业生产中实现自动化和大规模实施。自动化可实现对加压和减压循环的精确控制,确保稳定和高质量的结果。大规模实施 CIP 可以高效处理大量材料,因此适用于各行各业。

总之,冷等静压技术是一种非常有价值的材料加工方法,可提供均匀的压实和高质量的最终产品。它使用弹性体模具、油腔和加压循环,可确保结果的一致性,并实现大规模生产。无论是塑料、陶瓷还是粉末冶金,CIP 都能为材料加工提供可靠高效的解决方案。

氧化铝陶瓷 CIP 的优缺点

与单轴模压和其他陶瓷成型方法相比,CIP 的优势在于

当需要的复杂形状部件超出了单轴模压的能力范围,并且需要大批量生产时,CIP(冷等静压)和注塑成型是两种主要的选择。CIP 是文献中报道的第一种制造氧化铝陶瓷的高科技方法。它通常用于批量生产形状复杂的高级陶瓷或超大型陶瓷部件。

氧化铝陶瓷 CIP 的一些主要优点如下:

-

可生产更复杂的形状: CIP 可生产形状复杂的部件,这超出了单轴模压成型的能力范围。

-

大大降低压制压力梯度: CIP 通过在三维空间从各个方向施加均匀的压力,有助于减少变形和开裂。

-

模具成本低: CIP 对模具成本要求较低,非常适合小批量生产的复杂零件。

-

无尺寸限制: 除了压制室的限制外,CIP 没有尺寸限制。因此,它非常适合大型部件,尤其是形状复杂的部件。重于 1 吨的部件也可采用 CIP 工艺。

-

加工周期短: CIP 不需要干燥或粘结剂烧毁,因此加工周期短。

陶瓷 CIP 的局限性和挑战

尽管 CIP 有很多优点,但它在陶瓷方面也有一些局限性和挑战:

-

尺寸控制有限: 由于需要非常薄且厚度均匀的弹性体模具或护套,因此在 CIP 中实现高精度很成问题。

-

形状复杂性不如 PIM: 虽然与单轴模压相比,CIP 的形状复杂性更高,但就形状复杂性而言,它仍然不如粉末注射成型 (PIM)。

-

粉末流动性要求: CIP 中使用的粉末需要极佳的流动性,这通常意味着在填充过程中需要喷雾干燥或模具振动。

-

相对手工: CIP 是一种相对手工的工艺,需要小心处理和控制。

-

仅限于加工某些类型的粉末: CIP 仅限于加工流动性极佳的粉末,这可能会限制可使用的材料范围。

-

容器能力和容量有限: CIP 受限于压制室的能力和容量,这可能会限制可生产部件的尺寸。

尽管存在这些限制,CIP 仍是大规模生产形状复杂或大批量生产的先进陶瓷的常用方法。它在氧化铝行业尤为盛行,是火花塞行业的支柱,也是一种成本相对较低的工艺,是形状复杂和大批量生产的理想选择。除火花塞绝缘体外,其他常用的 CIP 组件包括特种耐磨组件(如泵和纺织工业中使用的组件)和电绝缘。

总的来说,CIP 为氧化铝陶瓷的生产提供了独特的优势,可以制造形状复杂的部件,减少压力梯度,缩短加工周期。不过,在为特定应用选择合适的陶瓷成型方法时,必须考虑其局限性和挑战,如有限的尺寸控制和粉末流动性要求。

冷等静压成型的应用

CIP 在先进陶瓷生产中的常见应用

冷等静压成型(CIP)是一种基于粉末的近净成形技术,用于生产金属和陶瓷部件。虽然它通常用于加工陶瓷,但最近在工艺能力和粉末冶金学方面的发展使 CIP 也越来越多地用于高性能金属零件的生产。

固态加工、均匀的微观结构、形状复杂性、低模具成本和工艺可扩展性等优势使 CIP 成为一种可行的金属加工方法。此外,由于冷等静压工艺可以生产出接近净成形的零件,且材料浪费极少,因此在航空航天和汽车等特殊应用领域得到了更广泛的接受。

冷等静压的常见应用包括陶瓷粉末、石墨、耐火材料、电绝缘材料的加固,以及先进陶瓷的压缩。常用的材料包括氮化硅、碳化硅、氮化硼、碳化硼、硼化钛和尖晶石。该技术还在不断拓展新的应用领域,如压缩溅射靶材、涂覆用于减少发动机气缸磨损的阀门部件,以及在电信、电子、航空航天和汽车行业的应用。

CIP 在火花塞工业和氧化铝工业中的作用

CIP 在火花塞工业和氧化铝工业中发挥着重要作用。在火花塞行业,CIP 通常用于大规模生产形状复杂的先进陶瓷或超大型陶瓷元件。它不仅用于火花塞绝缘体,还用于泵和纺织工业中的特殊耐磨部件以及电绝缘材料。

在氧化铝工业中,CIP 被认为是火花塞工业的支柱。这是一种成本相对较低的工艺,非常适合形状复杂和大批量生产的情况。因此,它是高效生产火花塞的基本技术。

总之,冷等静压是一种在各行各业生产高性能零件的成熟工艺。它能够实现陶瓷的高密度,并且在加工陶瓷和金属时具有多功能性,这使其成为制造商的一项重要技术。

与其他压缩技术的比较

冷等静压与热等静压:比较概述

在材料加工领域,有两种强大的技术脱颖而出:冷等静压(CIP)和热等静压(HIP)。虽然这两种方法的共同目标都是提高材料性能,但它们是在不同的条件下进行的,每种方法都具有独特的优势。下面是冷等静压与热等静压的比较概述:

冷等静压(CIP): 冷等静压通常被称为冷等静压,是指将材料从四面八方施加均匀的压力。这是通过将材料浸入高压流体介质并施加液压来实现的。CIP 对粉末状材料的成型和加固、复杂形状的制作以及实现高生坯密度尤为有效。

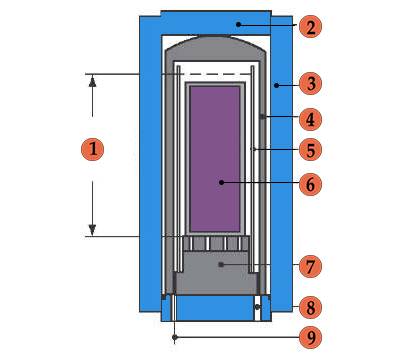

热等静压(HIP): 热等静压(HIP)是一种工艺技术,它利用高温高压使金属或陶瓷产品在各个方向上受到相同的压力,从而使零件烧结和致密化。2021 年,作为全球热处理行业代表的北美热处理协会将热等静压技术、氢燃烧技术和增材制造技术列为最具发展前景的三大技术和工艺。

热等静压设备由高压容器、加热炉、压缩机、真空泵、储罐、冷却系统和计算机控制系统组成,其中高压容器是整个设备的关键设备。

从这个角度来看,寻找替代方法,以适应不断发展的技术,不仅满足金属和陶瓷基底的技术要求,而且满足聚合物基底的技术要求,鼓励研究人员致力于新技术和新方法的研究。"陶瓷粉气溶胶沉积法 "就是其中的佼佼者,它不仅不需要额外的高温热处理或烧结步骤,而且可以均匀、连续地大面积应用。这已成为半导体材料技术研究人员每年关注的趋势。由于气溶胶沉积法具有所有这些优点,因此无论从技术细节还是适用性来看,它都值得研究,而且由于它是一项尚待开发的新技术,有可能满足新一代半导体技术的需要。

使用等静压技术有一个明显的优势,但铝和铁的高密度压制除外。在高密度情况下,压模和等静压都能产生类似的铁和铝粉绿色密度。然而,对于铝等具有恒定剪应力的材料,径向压力会变得与轴向压力大致相等,即接近等静压分布。然而,对于铜等材料,屈服应力是剪切面上法向应力的函数,因此径向压力仍然小于轴向压力。虽然冷压密实内的压力分布可能会变成等静压,但只有当密度分布同样均匀时,压力与密度的关系才可能与等静压密实相同。

综上所述、冷等静压 和热等静压是材料加工的不同方法,各有优势。两者之间的选择取决于项目的具体目标和相关材料的特性。