导言

目录

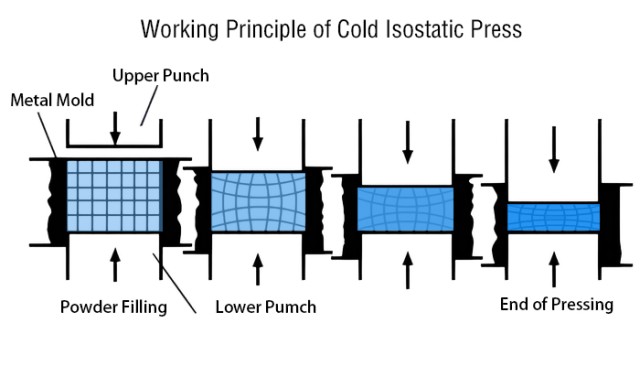

冷等静压(CIP) 是一种用于制造业的技术,用于制造具有均匀特性的高密度材料。与传统的冷压方法相比,CIP 从各个方向对粉末压制物施加相同的压力,从而提高压实效果。CIP 具有多种优势,包括消除模壁摩擦、压制脆性粉末或细粉的能力,以及生产复杂形状而不受零件横截面与高度比限制的能力。在本文中,我们将探讨 CIP 的技术方面及其与其他压制技术相比的优势。

等静压实相对于冷压实的优势

等静压又称冷等静压,与冷压制相比,等静压具有多种优势。让我们来探讨一下这种工艺的主要优点:

1.均匀施压

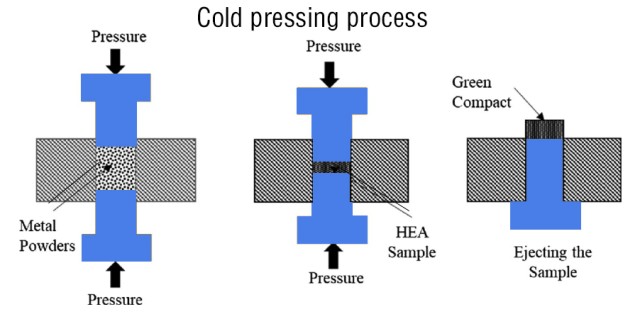

在等静压实中,压力均匀地施加在模具的整个表面上。这使得产品性能更均匀,均匀度更高,对成品尺寸的控制也更精确。与单向施加压力的冷压制相比,等静压实可确保压力分布一致,从而获得更高质量的产品。

2.消除模壁摩擦

模壁摩擦是影响冷压部件密度分布的一个主要因素。在等静压实中,模壁摩擦被消除。没有了摩擦,密度就会更加均匀。消除模壁润滑剂还可获得更高的压制密度,并消除在最终烧结前或烧结过程中与清除润滑剂有关的问题。

3.更高更均匀的密度

由于施加的压力均匀且没有模壁摩擦,等静压与冷压制相比,可获得更高更均匀的密度。在处理脆性粉末或细粉末时,获得更高密度的能力尤为有利。在给定的压实压力下,等静压实能获得更高更均匀的密度,从而提高产品质量。

4.压实脆性或细小粉末的能力

等静压非常适合压实脆性粉末或细粉。均匀的压实压力和无模壁摩擦可将压实缺陷的风险降至最低。这使得在冷压过程中容易开裂或破损的材料也能成功压实。

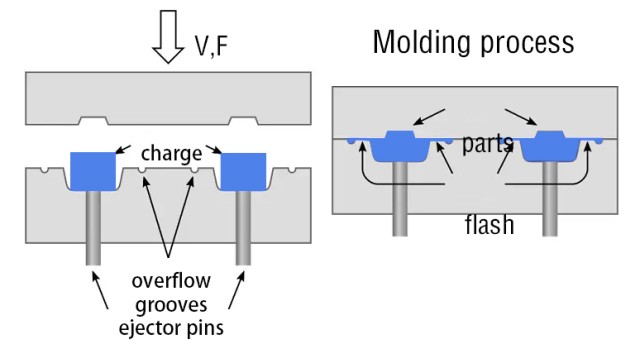

5.压实复杂形状的能力

与冷压相比,等静压在形状和尺寸方面具有更大的灵活性。该工艺可用于压制单轴压制无法实现的复杂形状。这一优势为制造具有复杂设计和特征的部件提供了可能性。

6.均匀的压实压力使零件的横截面与高度比不受限制

在单轴压制中,零件的横截面高度比会限制压制过程。然而,在等静压实中,均匀的压实压力使横截面与高度的比率更高。这意味着相对于高度尺寸较大的部件也能成功压实,从而提供了更大的设计自由度。

总之,与冷压相比,等静压具有多项优势。它能提供均匀的压力,消除模壁摩擦,实现更高更均匀的密度,可压制脆性或细粉,可压制复杂形状,并消除对零件横截面高度比的限制。这些优势使等静压成为制药、炸药、化工、食品、核燃料等各行各业的一项重要技术。

高密度材料等静压与模具压制的比较

铁粉和铝粉的绿色密度相似

在给定的压实压力下,等静压实的密度更高、更均匀,在压制脆性或细粉时,相对不会产生压实缺陷。它消除了与去除润滑剂有关的问题,并允许在压实前排出松散粉末中的空气。与冷压相比,等静压在模具的整个表面均匀地施加压力,因此密度更加均匀。然而,对于铝等具有恒定剪应力的材料,径向压力会变得与轴向压力大致相等,从而接近等静压分布。另一方面,对于屈服应力是剪切面上法向应力函数的铜等材料,径向压力仍然小于轴向压力。

具有恒定剪应力的材料的等静压分布

对于铝等剪应力恒定的材料,等静压实中的径向压力近似等于轴向压力。这就形成了等静压分布,使密度更加均匀。等静压实对于具有恒定剪应力的材料尤其有利,因为它消除了模壁摩擦,无需使用模壁润滑剂即可获得更高的压制密度。

屈服应力是法向应力函数的材料中的非等静压分布

在铜等材料中,屈服应力是剪切面上法向应力的函数,因此等静压实中的径向压力仍然小于轴向压力。虽然冷压密实内的压力分布可能会变成等静压,但只有当密度分布同样均匀时,压力与密度的关系才会与等静压密实相同。因此,对于屈服应力取决于法向应力的材料,等静压实中的压力分布不会完全等静压。

总之,对于高密度材料,特别是脆性或细小粉末,等静压比模具压制更具优势。它能提供更高更均匀的密度,消除模壁摩擦,实现更高的压制密度,并能压制出更复杂的形状。不过,等静压实中的压力分布可能会因材料的剪应力特性和屈服应力行为而有所不同。

结论

总而言之冷等静压与传统的模具压实方法相比具有众多优势。均匀的压力应用可确保压实的一致性和可靠性,从而获得更高更均匀的密度。此外,由于消除了模壁摩擦,因此可以压制脆性粉末或细粉,还能压制复杂形状的粉末。与模具压制不同,由于压制压力均匀,零件的横截面与高度比没有限制。总之,冷等静压是一种非常有效的技术,可以获得具有卓越质量和性能的高密度材料。

相关产品

- XRF & KBR 压片机自动实验室液压机

- 带加热板的加热液压压机,用于真空箱实验室热压

- 30T 40T 分体式自动加热液压压机带加热板用于实验室热压

- 全自动实验室冷等静压机 CIP 冷等静压

- 实验室液压压片机 纽扣电池压片机