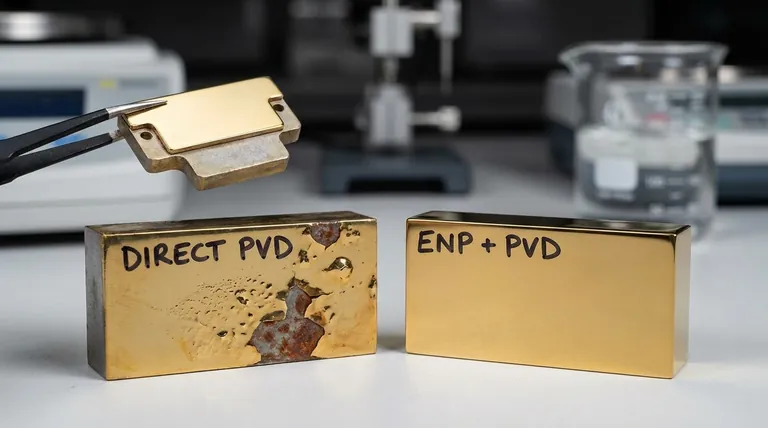

是的,PVD涂层可以应用于低碳钢,但如果直接应用,它几乎永远不会是成功或耐用的解决方案。低碳钢的基本特性,主要是其极易腐蚀的特点,与薄膜PVD涂层的性质产生了关键的不兼容性。直接应用将不可避免地导致快速失效,因为PVD层下方会形成铁锈,导致其分层和剥落。

核心问题不是附着力,而是腐蚀。要成功地将PVD涂层应用于低碳钢,您必须首先用致密、耐腐蚀的底层——通常是化学镀镍或镀铬——将钢密封起来,作为最终PVD饰面的稳定基础。

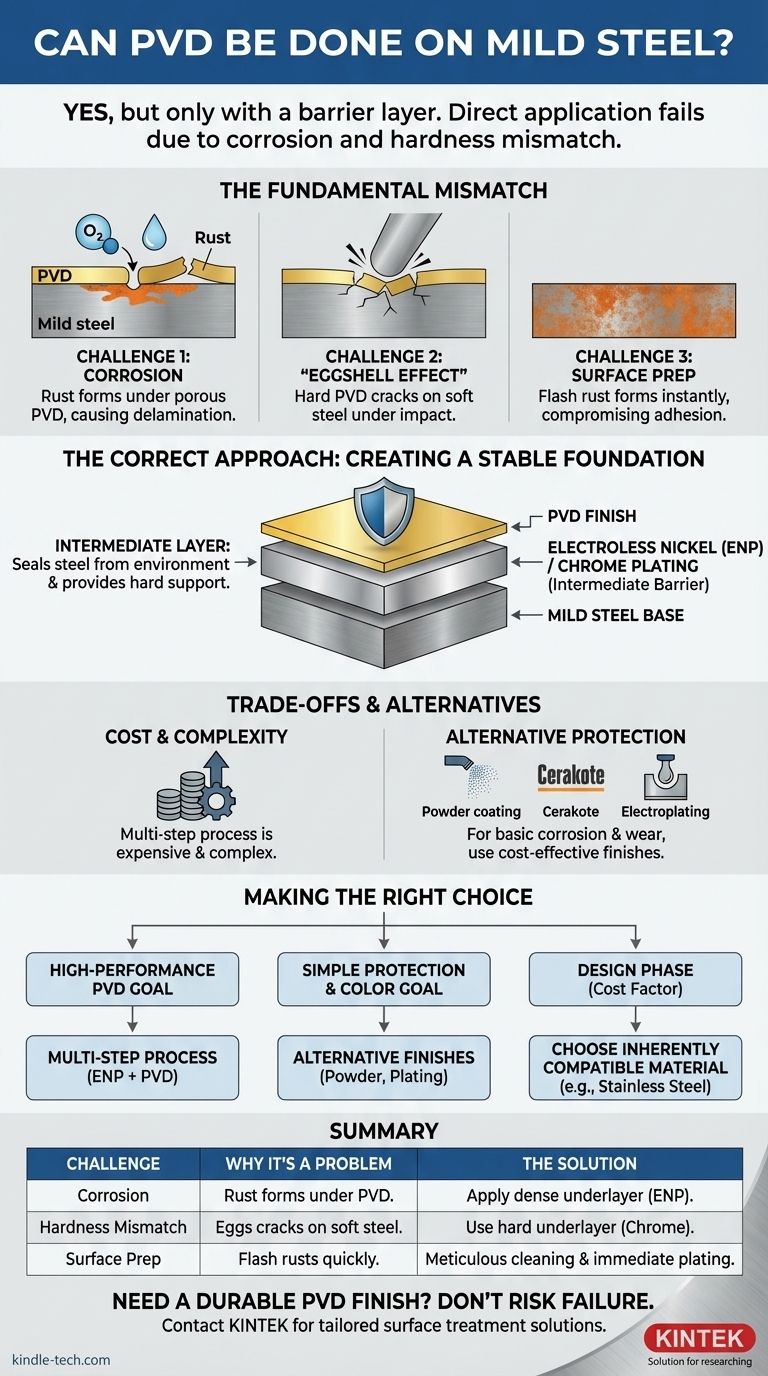

根本性不匹配:PVD与低碳钢

将高性能、精密涂层(如PVD)应用于低成本、反应性材料(如低碳钢)会带来一些技术挑战。了解这些问题是避免代价高昂且可预测的失败的关键。

主要挑战:不可避免的腐蚀

PVD涂层微观上很薄,通常只有几微米。尽管它们很致密,但仍可能含有微观孔隙、针孔或缺陷。

在不反应的基材(如不锈钢或钛)上,这些微小的缺陷微不足道。然而,在低碳钢上,每个针孔都成为水分和氧气接触钢并引发生锈的通道。

这种腐蚀开始于PVD涂层下方。随着铁锈膨胀,它会将涂层从表面抬起,导致起泡、剥落和涂层完全失效。

“蛋壳效应”:硬度不兼容

PVD涂层,如氮化钛(TiN),非常坚硬,通常超过70 HRC。相比之下,低碳钢非常柔软且具有延展性。

在柔软的基材上放置超硬薄层会产生所谓的“蛋壳效应”。任何使下方软钢变形的冲击都会导致脆性PVD涂层开裂和断裂,因为它没有结构支撑。

表面处理问题

PVD需要极其清洁、原始的表面才能实现适当的附着力。低碳钢通常带有轧制氧化皮、铁锈或油污,必须完全清除。

即使经过细致的清洁,低碳钢表面在暴露于空气后几乎会立即闪锈,从而损害PVD工艺所需的理想条件。

正确方法:创建稳定基础

将PVD应用于低碳钢的唯一可靠方法涉及一个多步骤过程,其中中间层解决了钢固有的弱点。

中间层的作用

解决方案是首先应用一层阻隔涂层,将低碳钢完全与环境隔绝。该层必须致密、无孔且具有出色的耐腐蚀性。

这个中间层有两个作用:它保护钢免于生锈,并提供一个坚硬、稳定的表面,非常适合PVD应用。

推荐底层:化学镀镍(ENP)

化学镀镍是行业标准解决方案。它提供均匀、无孔的涂层,具有卓越的耐腐蚀性。

一层中磷或高磷ENP可以创建一个理想的硬质基础,消除底层生锈的风险,并为最终的PVD薄膜提供更好的支撑。

替代底层:镀铬

硬铬镀层也可以作为PVD的有效底层。它既提供了必要的腐蚀屏障,又提供了非常坚硬的表面,能很好地支撑PVD涂层。

了解权衡和替代方案

虽然在适当的准备下技术上可行,但这种多步骤过程引入了您必须根据项目目标进行权衡的重要考虑因素。

成本因素

使用低碳钢的主要原因是其成本低廉。然而,在PVD之前对其进行适当的准备和电镀会显著增加成本和复杂性。

这种多步骤过程(脱脂、喷砂、镀镍、PVD涂层)通常比直接使用更合适的材料(如300系列不锈钢)制造零件更昂贵。

何时考虑其他饰面

如果您的目标仅仅是保护低碳钢并提供耐用、装饰性的饰面,PVD通常是多余的。

更具成本效益和直接的解决方案,如粉末涂层、Cerakote或传统的锌和铬电镀,通常更适合保护低碳钢零件免受腐蚀和磨损。

为您的目标做出正确选择

要确定最佳前进路径,请评估您项目的真正目标。

- 如果您的主要重点是在低碳钢零件上实现特定的高性能PVD饰面(如TiN或DLC):您必须预算一个多步骤过程,其中包括高质量的化学镀镍或镀铬底层。

- 如果您的主要重点仅仅是耐腐蚀性和耐用的颜色:PVD不是正确的工具。请研究更直接、更经济的饰面,如粉末涂层、电镀或工业涂料。

- 如果您处于设计阶段且成本是一个因素:选择与PVD本质兼容的基材(如不锈钢)几乎总是更高效、更具成本效益。

了解您的基材的局限性是选择能够提供持久性能而非代价高昂的失效的表面处理的关键。

总结表:

| 挑战 | 为什么是问题 | 解决方案 |

|---|---|---|

| 腐蚀 | 薄PVD层下形成铁锈,导致分层。 | 应用致密底层(如化学镀镍)密封钢材。 |

| 硬度不匹配 | 硬PVD涂层在软低碳钢上开裂(蛋壳效应)。 | 使用硬底层(例如镀铬)进行支撑。 |

| 表面处理 | 低碳钢快速生锈,损害PVD附着力。 | 需要细致清洁和立即电镀。 |

需要钢材上的耐用PVD饰面?不要冒险失败。

在KINTEK,我们专注于精密实验室设备和耗材,包括表面处理解决方案。我们的专家可以帮助您选择正确的基材和涂层工艺,以确保持久的性能——无论您是使用低碳钢、不锈钢还是特殊合金。

立即联系我们,讨论您的项目并获得量身定制的解决方案,避免代价高昂的错误。通过我们的联系表格联系我们进行咨询!

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- 涂层评估用电解电化学电池

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 实验室真空感应熔炼炉