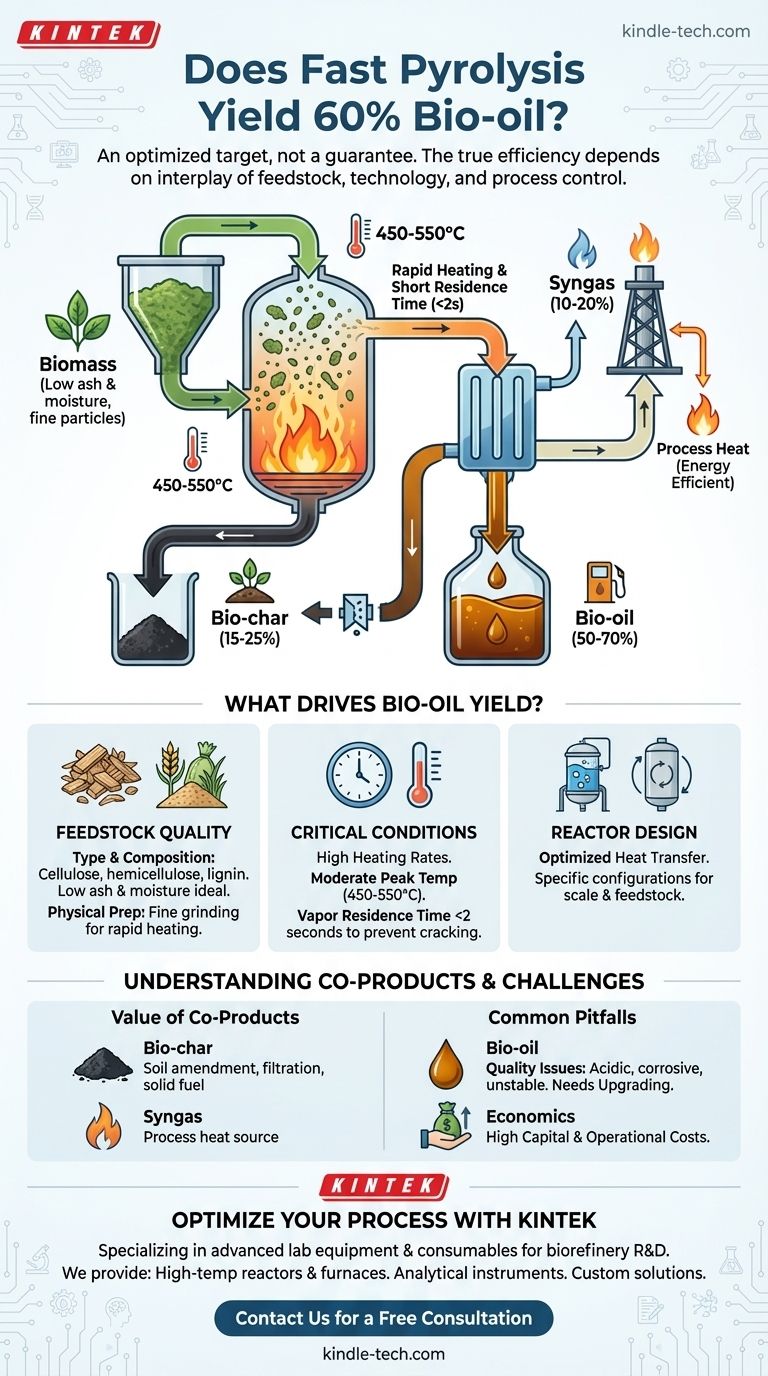

是的,快速热解可以实现60%(按重量计)的生物油产量,但这代表了一个经过优化的、经常被引用的目标,而非普遍保证。最终产量高度依赖于所使用的特定生物质、反应器技术和精确的操作条件。该过程总是会产生液态生物油、固态生物炭和不凝性气体的混合物。

快速热解的核心挑战不仅在于实现高液体产量,还在于平衡产量与生物油质量和副产品价值。60%的数字是一个有用的基准,但系统的真正效率取决于原料、技术和过程控制之间的相互作用。

什么因素驱动生物油产量?

实现高比例的生物油是大多数快速热解操作的主要目标。油、炭和气之间的最终分布并非偶然;它是精心控制变量的直接结果。

原料的作用

所使用的生物质类型是基础因素。不同的材料,如木材、农业残余物或草类,其纤维素、半纤维素和木质素的组成各不相同。

低灰分和低水分含量的材料是最大化液体产量的理想选择。物理制备,例如将生物质研磨成细颗粒,对于确保快速均匀加热也至关重要。

关键工艺条件

快速热解由其工艺条件定义。为了最大化液体产品,需要非常高的加热速率和适中的峰值温度(通常为450-550°C)。

同样重要的是蒸汽停留时间。热解过程中产生的热蒸汽必须在极短的时间内(少于2秒)冷却和冷凝,以防止它们“裂解”成价值较低的不凝性气体。

反应器设计的重要性

热解反应器没有单一的设计。已经开发出不同的配置,例如鼓泡流化床、循环流化床或烧蚀反应器,以优化高液体产量所需的传热。

反应器的选择取决于操作的预期规模和所处理原料的特定特性。

了解其他产品

仅仅关注生物油的百分比会忽略该过程的完整产出。一个产生60%生物油的系统也会产生40%的其他物质,而这些物质很少被浪费。

生物炭的价值

固体副产品生物炭通常占产出重量的15-25%。它是一种稳定的、富含碳的材料,可用作土壤改良剂、过滤剂或固体燃料。

合成气的用途

气态副产品合成气通常占产出的10-20%。这种一氧化碳和氢气的混合物具有低到中等的热值,几乎总是在现场燃烧,以提供运行热解过程本身所需的热量,从而使系统更节能。

常见陷阱和权衡

尽管该技术前景广阔,但现实评估必须包括其固有的挑战。追求高产量会带来实际和经济上的复杂性。

粗生物油质量

原始液体产品,通常称为生物原油或热解油,不能直接替代石油燃料。它具有酸性、腐蚀性和化学不稳定性。

这需要通过加氢处理等过程进行升级或稳定化,使其与现有炼油基础设施兼容,这会显著增加成本和复杂性。

经济可行性

专业反应器的高资本成本以及制备原料和升级最终产品的运营费用是重要的障碍。

一个设施的经济成功通常取决于从所有三种产出流——油、炭和气——中创造价值,而不仅仅是液体燃料。

为您的目标做出正确选择

评估快速热解需要首先明确您的主要目标。“最佳”产量是与您的特定经济和技术目标相符的产量。

- 如果您的主要重点是最大化液体燃料生产:您必须选择低灰分、低水分的原料,并投资于设计用于极快速传热和蒸汽骤冷的反应器。

- 如果您的主要重点是整体系统效率和价值:您应该评估生物炭的当地市场,并设计系统以有效利用合成气,从而使略低的生物油产量可能更有利可图。

最终,将快速热解视为一个灵活的生物精炼过程,而不仅仅是石油生产商,是评估其真正潜力的关键。

总结表:

| 因素 | 对生物油产量的影响 |

|---|---|

| 原料质量 | 低灰分和水分(例如木材)可最大化产量 |

| 反应器技术 | 流化床设计优化传热 |

| 温度 | 450-550°C 用于最佳液体生产 |

| 蒸汽停留时间 | <2 秒可防止裂解成气体 |

| 典型产量范围 | 50-70% 生物油,15-25% 生物炭,10-20% 合成气 |

准备好优化您的热解过程以最大化生物油产量了吗?

在 KINTEK,我们专注于生物精炼研究和开发领域的高级实验室设备和耗材。无论您是在测试新原料、优化反应器条件,还是分析生物油质量,我们精确可靠的解决方案都能帮助您更快地实现目标。

我们提供:

- 用于热解研究的高温反应器和炉子

- 用于产品表征的分析仪器

- 根据您的特定生物质和工艺需求量身定制的解决方案

立即联系我们,讨论 KINTEK 如何支持您从实验室规模实验到可扩展生物精炼解决方案的旅程。让我们一起将您的生物质转化为有价值的产品!

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 定制化高压反应釜,适用于先进的科学和工业应用

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- 高性能实验室冻干机