简而言之,控制感应加热器温度是通过调节在一段时间内传递给工件的能量来实现的。最常见的方法是手动调节加热器的功率输出和加热持续时间,或者实施一个闭环系统,该系统使用温度传感器(例如红外测温仪或热电偶)自动调节功率并保持特定温度。

与传统烤箱不同,感应加热器没有简单的温度旋钮。真正的控制不是设置温度,而是精确管理能量传输速率并利用反馈来实现热目标。

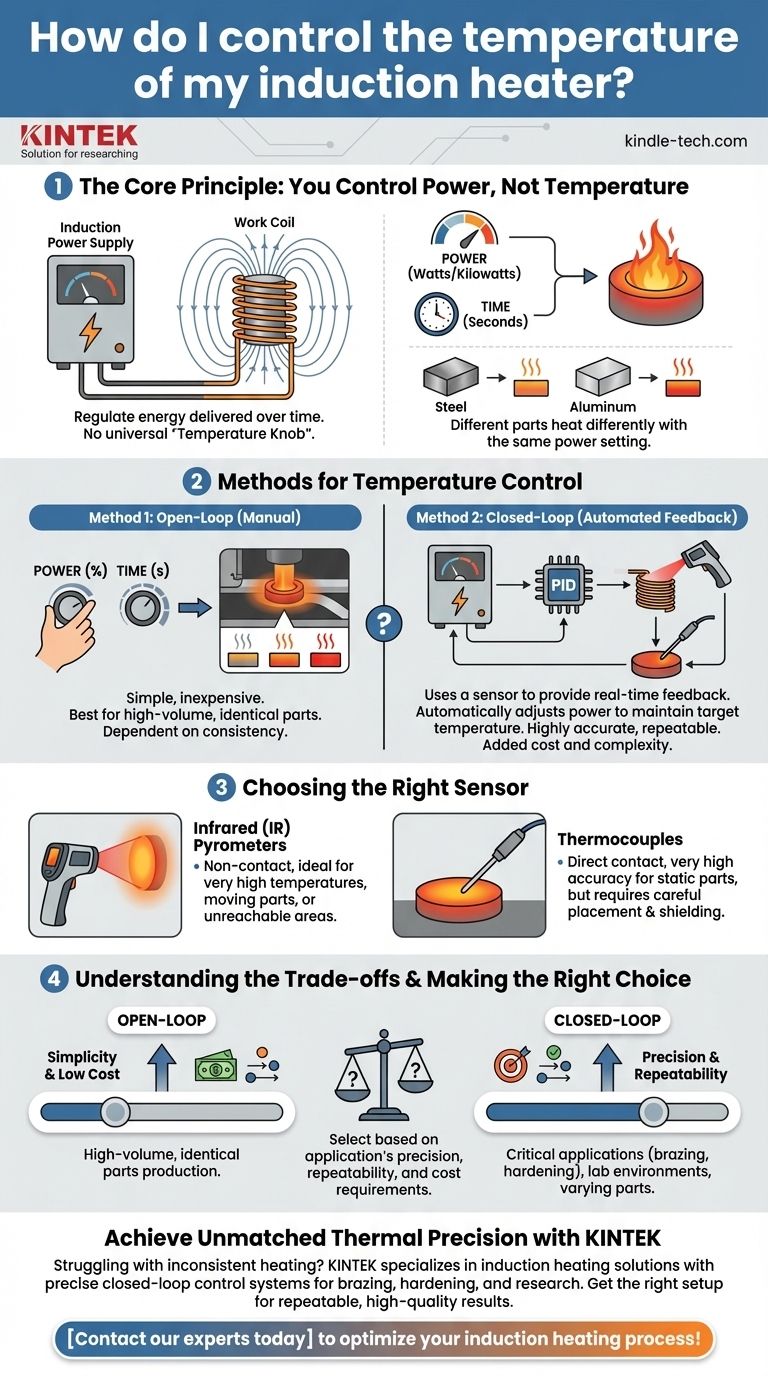

核心原理:你控制的是功率,而不是温度

感应加热器的主要作用是通过磁场将能量(以瓦特或千瓦为单位)从电源传输到工件。理解这个概念是掌握温度控制的关键。

功率如何转化为热量

感应电源在工作线圈中产生高频交流电。这会在线圈周围产生一个强大、快速变化的磁场。

当您将导电材料(如钢)放入此磁场时,磁场会在零件内部感应出电流,称为涡流。材料对这些电流流动的固有电阻会产生精确、瞬时的热量。

只要施加功率,零件的温度就会升高。升高的速率取决于功率水平、材料特性和零件质量。

为什么不存在“温度旋钮”

相同的功率设置会使不同的零件加热到不同的温度。小零件的加热速度比大零件快得多,磁性钢零件的加热方式也与铝零件不同。

由于系统无法知道工件的特性,因此它无法拥有通用的温度设置。它只知道它正在输送多少功率。通过告诉系统如何施加该功率来实现控制。

温度控制方法

温度控制有两种主要策略:开环(手动)和闭环(自动反馈)。

方法一:开环(功率和时间)

这是最简单的方法。您控制两个变量:电源的输出百分比和加热时间。

通过反复试验,您可以确定,例如,将功率设置为60%并加热8.5秒即可达到所需的温度。这是一个“开环”系统,因为加热器没有接收到反馈;它只是执行命令。

这种方法适用于高产量、高度可重复的工艺,其中零件、其在线圈中的位置及其起始温度始终相同。

方法二:闭环(传感器反馈)

这是精确热处理工艺最准确可靠的方法。闭环系统使用温度传感器实时测量零件温度,并将数据反馈给电源控制器。

控制器(通常是PID控制器)持续将实际温度与您的设定点进行比较。然后它会自动调整功率输出——升高、保持稳定或关闭——以精确达到并保持目标温度。

选择合适的传感器

闭环控制的质量完全取决于传感器反馈的质量。

- 红外(IR)测温仪: 这些非接触式传感器通过检测物体发出的红外能量来测量温度。它们非常适合高温、移动部件或无法直接接触的情况。

- 热电偶: 这些传感器必须与零件直接物理接触。它们为静态零件提供非常高的精度,但可能难以正确放置,并且如果未正确屏蔽或定位,可能会受到磁场干扰。

了解权衡

每种控制方法都有其独特的优点和缺点,使其适用于不同的应用。

开环的简单性

开环控制成本低廉且易于实施,因为它只需要一个带计时器的基本电源。

然而,它完全依赖于一致性。零件初始温度、质量或在线圈中位置的任何变化都会导致不同的最终温度,从而导致质量不一致。

闭环的精度

闭环控制具有高精度、可重复性和适应性。它会自动补偿零件放置或起始温度的微小变化,以确保每次都获得正确的结果。

主要缺点是增加了成本和复杂性。您必须投资购买高质量的传感器和带有能够处理反馈信号的PID控制器的电源。

传感器放置至关重要

闭环系统的好坏取决于其测量。瞄准错误位置的红外测温仪或接触不良的热电偶会提供错误数据,导致系统对零件进行欠热或过热处理。传感器必须聚焦在温度最关键的特定区域。

为您的工艺做出正确选择

您的应用对精度、可重复性和成本的要求将决定最佳的控制策略。

- 如果您的主要关注点是相同零件的低成本、大批量生产: 一旦调整好,开环功率和时间控制通常就足够了。

- 如果您的主要关注点是钎焊、淬火或热装等关键应用的高精度: 带有传感器的闭环系统对于确保质量和可重复性是必不可少的。

- 如果您在实验室工作或加热各种不同的零件: 闭环系统至关重要,因为手动设置无法在不同设置之间转移。

最终,掌握感应温度控制来自于为您的应用所需的精度选择正确的反馈方法。

总结表:

| 控制方法 | 工作原理 | 最适合 | 关键考虑因素 |

|---|---|---|---|

| 开环(手动) | 设置功率水平和加热时间。无温度反馈。 | 大批量、相同零件;低成本应用。 | 如果零件质量或位置变化,则不一致。 |

| 闭环(自动) | 使用传感器(红外测温仪/热电偶)向PID控制器提供实时反馈。 | 钎焊、淬火等关键应用;具有不同零件的实验室。 | 传感器放置和质量对精度至关重要。 |

使用 KINTEK 实现无与伦比的热精度

在您的实验室流程中,是否正在为加热不一致或复杂的温度控制而苦恼?KINTEK 专注于先进的实验室设备,包括带有精确闭环控制系统的感应加热解决方案。我们的专业知识确保您获得适用于钎焊、淬火或任何热应用的正确设置——每次都能提供可重复、高质量的结果。

让我们帮助您优化感应加热过程。立即联系我们的专家,获取个性化解决方案!

图解指南