要压制木屑颗粒,您必须使用高压压机,将粉碎的原材料强行通过一个称为“模具”(die)的特制金属板。此过程结合了巨大的机械压力和摩擦产生的热量,热量会激活木材中天然存在的木质素。这种木质素充当胶水,将压缩的颗粒粘合在一起,形成从模具中挤出的致密、均匀的颗粒。

关键的见解是,制粒不仅仅是施加力量的问题。这是一个受控的过程,需要精确管理材料的粒度、水分含量以及压缩过程中产生的热量,以制造出耐用、高质量的燃料。

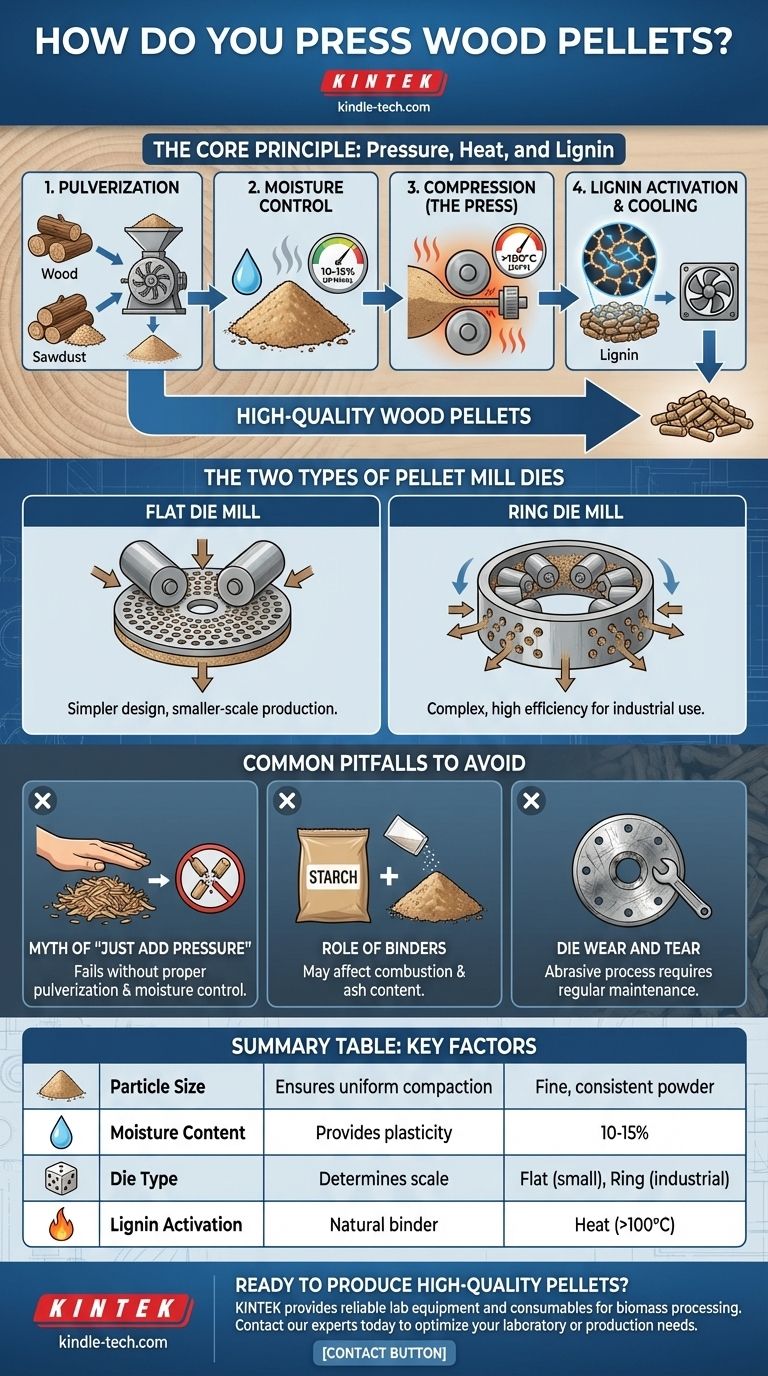

核心原理:压力、热量和木质素

制造木屑颗粒是将原材料生物质转化为致密燃料的过程。这种转化取决于在材料进入压机之前是否正确地对其进行了准备。

从原木到均匀的粉末

该过程始于粉碎。将锯末、刨花或木片等原材料在锤磨机中研磨成均匀的细粉末。

这种均匀性至关重要。如果颗粒太大,它们将无法正确压实,导致颗粒强度不足或不均匀。

水分含量的关键作用

在压制之前,木粉必须具有最佳水分含量,通常在 10% 到 15% 之间。

水分过多的材料会在模具中产生蒸汽袋,妨碍适当粘合。水分过少的材料则缺乏压缩所需的塑性,可能导致颗粒易碎、易碎。

压力如何形成颗粒

准备好的木粉被送入制粒机。在机器内部,辊子施加极大的力量压制粉末,将其推过模具的小孔。

这种压缩将材料挤压成熟悉的圆柱形颗粒形状。

木质素:木材的天然胶水

这种压缩过程产生的巨大摩擦会产生显著的热量,通常会超过 100°C (212°F)。

这种热量会软化存在于木材细胞壁中的天然聚合物——木质素。软化的木质素充当天然粘合剂,包裹并粘合木颗粒。当颗粒从模具中挤出并冷却时,木质素会重新硬化,赋予颗粒坚固耐用的结构。

两种类型的制粒模具

模具是制粒机的核心,其设计决定了机器的规模和效率。

平板模具机

在平板模具机中,模具是一个水平的穿孔圆盘。辊子在圆盘顶部移动,将原材料向下压过孔洞。

这种设计机械结构更简单,最常用于小规模或入门级的颗粒生产。

环形模具机

环形模具机使用一个垂直旋转的环,其内圆周上布满孔洞。环内部的辊子将材料向外压过这些孔洞。

这种设计更复杂,但提供了更高的效率、耐用性和吞吐量,使其成为工业和大规模商业颗粒制造的标准配置。

应避免的常见陷阱

生产高质量的颗粒需要避免常见的误解并理解权衡。

“只加压力”的误区

仅仅对木屑施加压力是不够的。如果没有正确地粉碎成一致的尺寸和精确的水分控制,制粒过程将会失败,导致输出质量低下或损坏机械。

粘合剂的作用

虽然高质量的木屑颗粒依赖于天然木质素,但一些木质素含量低的生物质材料可能需要成型剂或粘合剂,例如淀粉。

使用粘合剂会影响最终颗粒的燃烧性能和灰分含量,这是燃料质量标准的一个关键考虑因素。

模具的磨损

制粒过程具有极强的磨蚀性。模具和辊子是易损件,会持续磨损。定期维护和最终更换是运营的必要成本。

根据您的目标做出正确的选择

正确的设备和关注点完全取决于您的目标。

- 如果您的主要重点是小规模或爱好性生产:平板模具机是一个更易于接触且更具成本效益的起点。

- 如果您的主要重点是大批量商业生产:环形模具机是行业标准,可提供实现一致产出所需的效率和耐用性。

- 如果您的主要重点是最终的颗粒质量:成功取决于在材料到达压机之前,对材料准备——粒度和水分含量——进行一丝不苟的控制。

最终,制造出卓越的木屑颗粒是材料科学与强大机械力之间精确平衡的结果。

摘要表:

| 关键因素 | 在制粒中的作用 | 最佳范围/类型 |

|---|---|---|

| 粒度 | 确保均匀压实 | 细小、均匀的粉末 |

| 水分含量 | 提供粘合所需的塑性 | 10-15% |

| 模具类型 | 决定规模和效率 | 平板模具(小规模),环形模具(工业) |

| 木质素活化 | 颗粒耐用性的天然粘合剂 | 被摩擦热量软化(>100°C) |

准备好精确生产高质量的木屑颗粒了吗? KINTEK 专注于生物质加工领域可靠的实验室设备和耗材,包括制粒机和材料准备工具。无论您是扩大生产规模还是优化颗粒质量,我们的解决方案都能确保结果一致。 立即联系我们的专家,找到满足您实验室或生产需求的完美设备!

图解指南