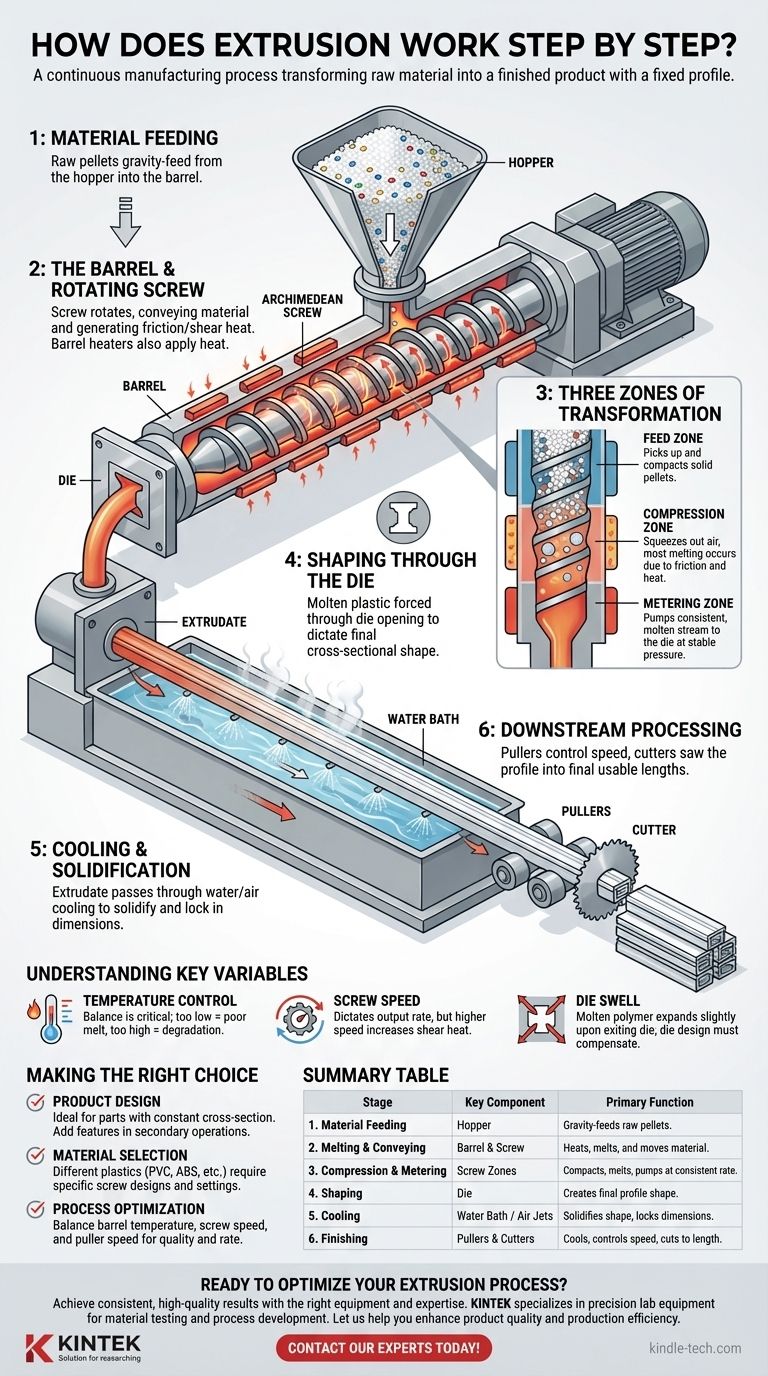

挤出工艺的核心是一种连续制造过程,它将原材料(通常是塑料颗粒或粒料)转化为具有固定横截面轮廓的成品。该过程包括将原材料送入加热的机筒,旋转的螺杆在机筒中熔化并加压材料,然后将熔融材料通过称为模具的成型工具挤出。

挤出的基本原理是将固体原材料转化为连续的熔融流,然后进行成型和固化。整个过程是热量、压力和运动的精确控制平衡,以创建均匀的成品轮廓。

挤出机的结构:分步解析

要真正理解挤出工艺的工作原理,我们必须了解将简单颗粒转化为精确成型最终产品的机械阶段。

阶段1:材料进料

该过程始于料斗,这是一个安装在挤出机一端的大型漏斗状容器。

将原始塑料颗粒、粒料或粉末装入料斗。从这里,重力将材料通过底部开口(进料口)送入挤出机的机筒。

阶段2:机筒和旋转螺杆

这是挤出机的核心,主要转化发生在这里。材料进入一个长而加热的圆筒,称为机筒。

机筒内部有一个大型旋转的阿基米德螺杆。这个螺杆是执行两项任务的关键部件:它将材料沿机筒向前输送,并通过摩擦(剪切)产生强烈的热量。

阶段3:转化的三个区域

沿机筒和螺杆的行程并非均匀。它分为三个不同的区域,每个区域都有特定的用途。

- 进料区: 在这第一部分中,螺杆的通道很深。其主要作用是简单地从进料口拾取固体颗粒并将其向前输送,稍微压实。

- 压缩区: 在这里,螺杆通道的深度逐渐减小。这会物理挤压材料,排出滞留的空气并将其压向加热的机筒壁。这是大部分熔化发生的地方,由机筒加热器和螺杆旋转产生的强烈剪切热共同驱动。

- 计量区: 在这最后一部分中,螺杆通道非常浅。材料在这里应该完全熔融并均质化。该区域的目的是充当泵,确保以稳定的压力向模具输送一致、无波动熔融塑料流。

阶段4:通过模具成型

在机筒的末端,熔融塑料被强制通过一个称为模具的专用工具。

模具是一个带有精确加工开口的硬化钢板。这个开口决定了产品的最终横截面形状,无论是简单的管道、复杂的窗框型材还是平板。

阶段5:冷却和固化

当材料离开模具时,过程并未结束。热的、可塑的形状,现在称为挤出物,必须冷却以固化并锁定其尺寸。

这通常通过将挤出物拉过水浴、喷洒冷水或使其通过冷却气流来实现。冷却速度对于控制材料的最终性能至关重要。

阶段6:下游加工

一旦冷却并固化,连续型材将进入最后阶段。

使用牵引机(控制生产线速度)和切割机或锯等设备将型材切割成最终可用的长度。

理解权衡和关键变量

挤出产品的质量取决于几个因素的微妙平衡。误解这些因素可能导致缺陷和效率低下。

温度的关键作用

温度控制至关重要。机筒通常配备多个独立的加热和冷却区。

如果温度过低,塑料将不会完全熔化,导致表面光洁度差和内应力。如果温度过高,材料可能会降解,失去其结构性能。

螺杆速度的影响

螺杆的旋转速度决定了输出速率。然而,更高的螺杆速度也会产生更多的摩擦剪切热。

工程师必须平衡所需的生产速度与材料过热和降解的风险。

模头膨胀的挑战

当熔融聚合物从模具压力中释放出来时,它倾向于轻微膨胀。这种现象被称为模头膨胀。

模具设计者必须预测这种效应,并对模具开口进行加工,使其略小于所需的最终尺寸,以补偿这种膨胀。

为您的目标做出正确选择

了解挤出步骤使您能够做出更明智的决策,无论您是设计零件还是管理生产线。

- 如果您的主要重点是产品设计: 认识到该工艺非常适合具有恒定横截面的零件。垂直于挤出方向的孔或凸耳等特征必须在二次操作中添加。

- 如果您的主要重点是材料选择: 了解不同的塑料(例如PVC、ABS、聚碳酸酯)具有独特的熔融温度和流动特性,需要特定的螺杆设计和工艺设置。

- 如果您的主要重点是工艺优化: 专注于机筒温度、螺杆速度和牵引机速度之间的相互作用,因为这三者共同决定了生产速率和零件的最终质量。

通过掌握这些基本阶段,您可以有效地利用挤出的力量,高效地创造出一致、高质量的产品。

总结表:

| 阶段 | 关键部件 | 主要功能 |

|---|---|---|

| 1. 材料进料 | 料斗 | 重力进料原始塑料颗粒到挤出机。 |

| 2. 熔化和输送 | 机筒和旋转螺杆 | 加热并熔化塑料,同时向前移动。 |

| 3. 压缩和计量 | 螺杆区域(进料、压缩、计量) | 压实、熔化并以一致的速率泵送塑料。 |

| 4. 成型 | 模具 | 强制熔融塑料通过开口以创建最终轮廓。 |

| 5. 冷却 | 水浴/气流 | 固化挤出形状以锁定尺寸。 |

| 6. 精加工 | 牵引机和切割机 | 冷却连续型材并将其切割成所需长度。 |

准备优化您的挤出工艺了吗?

了解机械原理是第一步;实现一致、高质量的结果需要正确的设备和专业知识。KINTEK专注于材料测试和工艺开发所需的精密实验室设备和耗材,帮助像您这样的研发团队和生产设施验证材料并完善挤出参数。

让我们帮助您提高产品质量和生产效率。立即联系我们的专家讨论您的具体应用需求!

图解指南