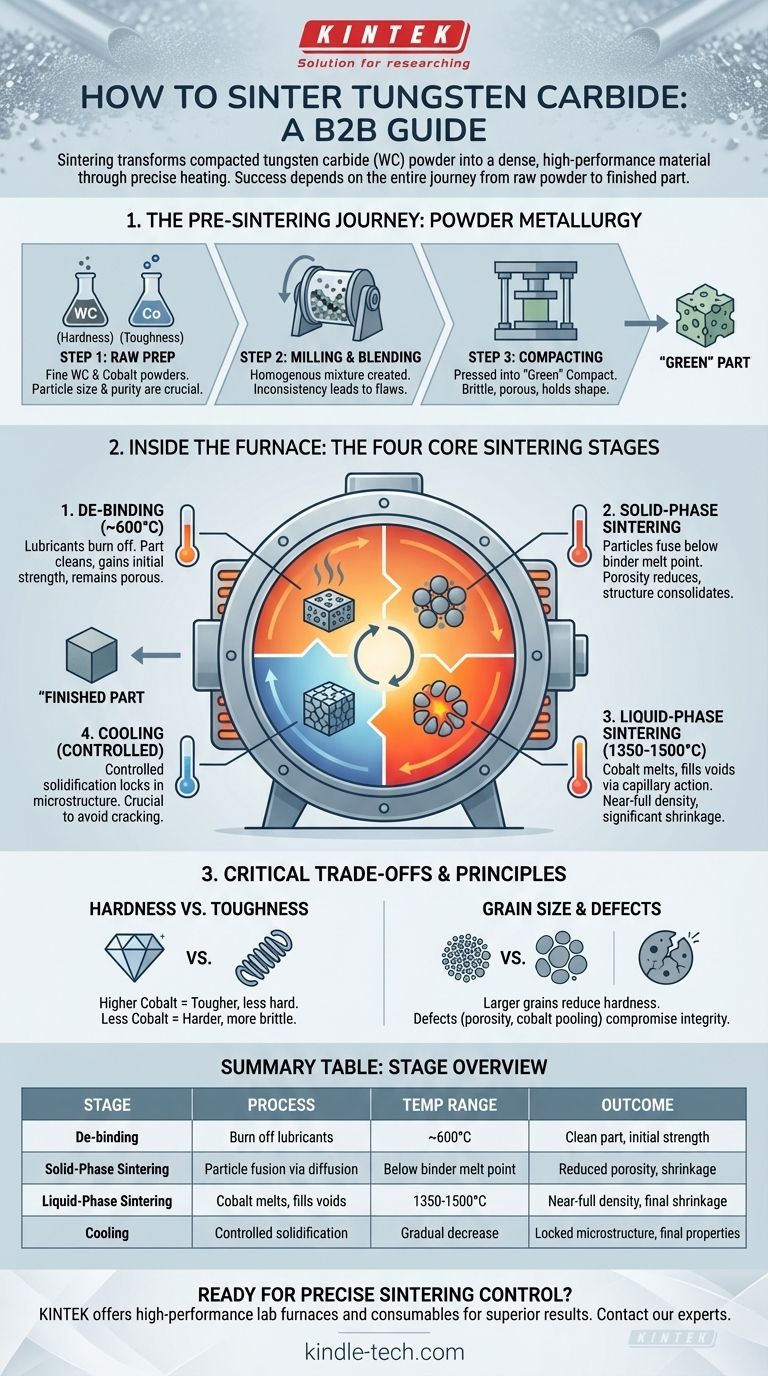

烧结碳化钨是一个精确的多阶段加热过程,它将压实的粉末转变为完全致密的高性能材料。该过程涉及在受控的炉子中加热一个“生坯”部件——由碳化钨 (WC) 颗粒和钴等金属粘合剂组成的易碎压块——直到粘合剂熔化,充满空隙,并在冷却时将结构熔合成一个固体块。

烧结通常被视为一个单一的加热步骤,但其成功完全取决于前期的粉末冶金阶段。对最终产品性能——硬度、韧性和耐磨性——的真正控制是通过了解从原材料粉末到成品部件的整个过程来实现的。

更广泛的背景:粉末冶金

在部件进入烧结炉之前,它要经过几个关键的准备阶段。最终质量在此确定。

第 1 步:原材料准备

该过程从极细的粉末开始。通常是提供硬度的碳化钨 (WC) 与提供韧性的钴 (Co) 粘合剂的组合。

这些初始粉末的粒度和纯度至关重要,因为它们直接影响烧结部件的最终微观结构和性能。

第 2 步:研磨和混合

WC 和 Co 粉末通常与压制润滑剂一起混合,这个过程称为研磨。

目标是创建一个完全均匀的混合物。这种混合物中的任何不一致都会导致最终产品出现缺陷、密度不均和性能不佳。

第 3 步:压制“生坯”部件

然后使用巨大的压力将这种均匀的粉末压制成所需的形状。

由此产生的物体被称为“生坯”压块。它很脆且多孔,但能保持其形状,为烧结炉的转化热做好准备。

炉内:四个核心烧结阶段

生坯成型后,烧结过程本身开始。这发生在真空或受控气氛的炉内,以防止氧化。

阶段 1:脱脂和预烧结

随着温度缓慢升高(通常升至约 600°C),压制润滑剂和任何其他成型剂被烧掉。

此阶段清洁材料并为气体逸出创造通道。部件获得一些初始强度,但仍然高度多孔。

阶段 2:固相烧结

随着温度进一步升高但仍低于粘合剂的熔点,颗粒开始在其接触点处熔合。

这个由原子扩散驱动的过程开始使部件收缩并减小孔隙率。结构变得更加固结,但仍有大量空隙残留。

阶段 3:液相烧结

这是最关键的阶段。温度升高到钴粘合剂的熔点以上(约 1350-1500°C)。

现在处于液态的钴充当溶剂,通过毛细作用流入剩余的空隙中。它将固态碳化钨颗粒拉在一起,消除几乎所有的孔隙率,并导致部件显著收缩。

阶段 4:冷却

部件以高度受控的方式冷却。这对于在不引起热冲击或开裂的情况下将钴基体固化在 WC 颗粒周围至关重要。

最终的微观结构,以及材料的性能,都在这个最后阶段被锁定。

理解关键的权衡

烧结循环的参数是相互竞争的性能之间持续的平衡。

硬度与韧性的权衡

碳化钨与钴的比例是决定材料最终特性的主要因素。

较高的钴含量会产生更坚韧、抗冲击性更强的材料,但会以牺牲硬度和耐磨性为代价。相反,钴含量越少,材料越硬但越脆。

晶粒尺寸控制

烧结时间过长或温度过高会导致碳化钨晶粒长大。

较大的晶粒通常会降低硬度和耐磨性。通常使用称为晶粒生长抑制剂的添加剂来在液相烧结过程中保持细小的微观结构。

烧结缺陷

控制不当的过程可能导致关键缺陷。这些包括孔隙率(致密化不完全)、钴富集(粘合剂分布不均)或内部开裂。

这些缺陷会损害部件的结构完整性,通常是由于初始混合不当、不正确的加热速率或受污染的炉内气氛引起的。

将烧结原理应用于您的目标

理想的烧结过程取决于最终部件的预期用途。

- 如果您的主要关注点是最大的耐磨性和硬度: 您将追求较低的钴含量和细小的碳化钨晶粒尺寸,需要对烧结时间和温度进行严格控制,以防止晶粒长大。

- 如果您的主要关注点是抗冲击性和韧性: 您将使用较高的钴含量进行配方,因为延展性钴基体吸收能量并防止断裂。

- 如果您的主要关注点是整体质量和一致性: 您对初始粉末纯度、混合均匀性和清洁炉内气氛的控制比任何单一的烧结参数都更重要。

归根结底,掌握碳化钨的烧结就是利用热量和受控气氛将易碎的粉末压块转变为完全致密、异常坚固的部件。

摘要表:

| 烧结阶段 | 关键过程 | 温度范围 | 结果 |

|---|---|---|---|

| 脱脂 | 烧掉润滑剂 | ~600°C | 清洁的部件,初始强度 |

| 固相烧结 | 通过扩散熔合颗粒 | 低于粘合剂熔点 | 孔隙率降低,收缩 |

| 液相烧结 | 钴熔化,填充空隙 | 1350-1500°C | 接近完全致密,最终收缩 |

| 冷却 | 受控固化 | 逐渐降低 | 锁定的微观结构,最终性能 |

准备好精确控制您的碳化钨烧结过程了吗? KINTEK 专注于为苛刻的粉末冶金应用设计的高性能实验室炉和耗材。我们的设备确保均匀加热、受控气氛和可靠的结果,以获得卓越的材料性能。立即联系我们的专家,讨论我们如何支持您的实验室烧结需求并提高您的产品质量。

图解指南