在塑料制造领域,与注塑成型等替代方案相比,压缩成型通常被认为是一种更环保的选择。其核心优势源于高材料效率和生产过程中较低的能源需求。该工艺最大限度地减少了塑料废料,并且特别适用于使用回收材料和天然纤维复合材料成型零件。

虽然没有哪种工业过程能完全避免对环境造成影响,但压缩成型的主要优势在于其直接、低废弃的设计。通过将材料精确地放置到模具中,并避免其他方法中高压通道系统,它从根本上减少了材料废料和每个零件的能源消耗。

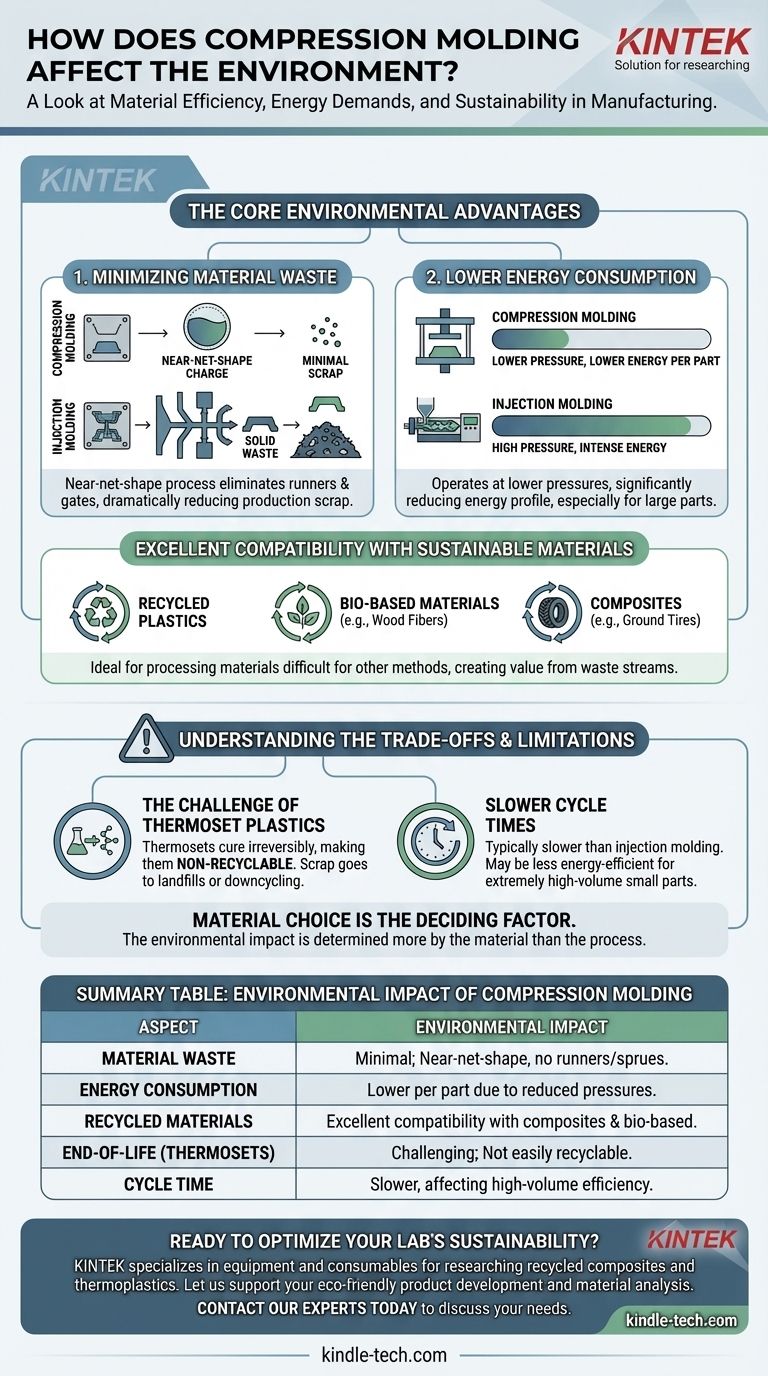

核心环境优势

压缩成型的环境优势建立在两个关键支柱之上:材料效率和能源效率。这些因素直接减少了制造阶段的碳足迹。

最大限度地减少材料浪费

压缩成型是一种近净形工艺。这意味着初始材料量(称为“料团”)的重量非常接近最终零件所需的质量。

没有流道、浇口或浇口——这些是注塑成型中用于将熔融塑料引导到型腔中的通道系统。这些通道在每个循环中都会变成固体塑料废料,而压缩成型几乎完全消除了这些废料。

这种生产废料的显著减少意味着更少的材料浪费、更低的处置成本以及更有效地利用原始资源。

更低的能耗

该工艺通常在比高速注塑成型更低的压力下运行。它不需要将熔融塑料通过复杂的狭窄通道网络所需的巨大能量。

虽然固化材料需要加热,但每个零件的总能耗可能显著降低。对于大型、厚壁部件尤其如此,因为注塑成型需要极高且持续的压力。

与回收和生物基材料的卓越兼容性

压缩成型特别适用于处理难以通过其他方式加工的材料。这包括热固性塑料、复合材料和高填充百分比的材料。

该工艺可以轻松地掺入回收塑料、磨碎的轮胎、木纤维和其他生物复合材料。这为废物流提供了宝贵的制造出路,减少了垃圾填埋场的负担,并降低了对原生石油基聚合物的需求。

了解权衡和局限性

真正的客观性要求承认该过程的不足之处。压缩成型的环境效益并非绝对,并且伴随着关键的权衡。

热固性塑料的挑战

压缩成型中使用的很大一部分材料是热固性塑料(如环氧树脂、酚醛树脂或有机硅)。这些材料在加热时会发生不可逆的化学反应(固化)。

一旦热固性部件固化,它就不能像热塑性塑料(如PET或聚丙烯)那样重新熔化和回收。这带来了主要的报废挑战,因为废料或消费后部件最终会被送往垃圾填埋场,或者充其量只能降级回收为低级填料。

较慢的循环时间会累积

压缩成型通常比注塑成型慢,循环时间更长。对于数百万个小部件的极高产量生产,注塑成型更快的循环可能在规模上带来更高的整体能源效率。

压缩成型的节能效果在中等产量运行以及用其他方法生产效率低下的大型厚壁部件方面最为显著。

材料选择是决定性因素

环境影响最终更多地取决于材料,而不是过程本身。

使用压缩成型从原生石油基热固性塑料中成型部件,与使用相同工艺从填充回收木纤维的热塑性复合材料中制造部件,其环境特征截然不同。该过程实现了可持续选择,但并不能保证它们。

为您的可持续发展目标做出正确选择

要有效应用这些知识,您必须将工艺能力与您的特定环境优先事项相匹配。

- 如果您的主要重点是最大限度地减少生产废料:压缩成型是一个绝佳的选择,因为它采用近净形工艺,几乎消除了流道和浇口废料。

- 如果您的主要重点是报废可回收性:您必须优先使用热塑性材料,而不是传统的不可回收热固性材料。

- 如果您的主要重点是掺入回收或生物基成分:该工艺擅长处理复合材料和填充材料,使其成为利用各种废物流创造价值的理想选择。

最终,利用压缩成型实现环境效益取决于一个整体战略,该战略将您的材料选择与工艺固有的效率相结合。

总结表:

| 方面 | 环境影响 |

|---|---|

| 材料浪费 | 极少;近净形工艺消除了流道和浇口。 |

| 能源消耗 | 由于操作压力较低,每个零件的能耗较低。 |

| 回收材料 | 与回收塑料和生物复合材料具有出色的兼容性。 |

| 报废(热固性塑料) | 具有挑战性;热固性部件不易回收。 |

| 循环时间 | 比注塑成型慢,影响高产量效率。 |

准备好优化您的实验室制造流程以实现可持续发展了吗?KINTEK 专注于提供合适的实验室设备和耗材,以支持您对回收复合材料和热塑性塑料等材料的研究。无论您是开发新的环保产品,还是需要分析材料特性,我们都能提供解决方案,帮助您实现可持续发展目标。立即联系我们的专家,讨论我们如何支持您的实验室需求。

图解指南