在制造业中,橡胶成型是将未硫化橡胶转化为耐用、可用产品的过程。这通过将生橡胶材料放入加热的模腔中实现,在模腔中,热量和压力的结合使材料硫化——这一过程称为硫化——将其锁定为最终的永久形状。实现这一目标的三种主要方法是注射成型、压缩成型和传递成型。

选择注射成型、压缩成型和传递成型并非哪种方法“最好”,而是哪种方法最能有效实现您的特定目标。该决定取决于零件复杂性、生产量、材料类型和总成本之间的仔细平衡。

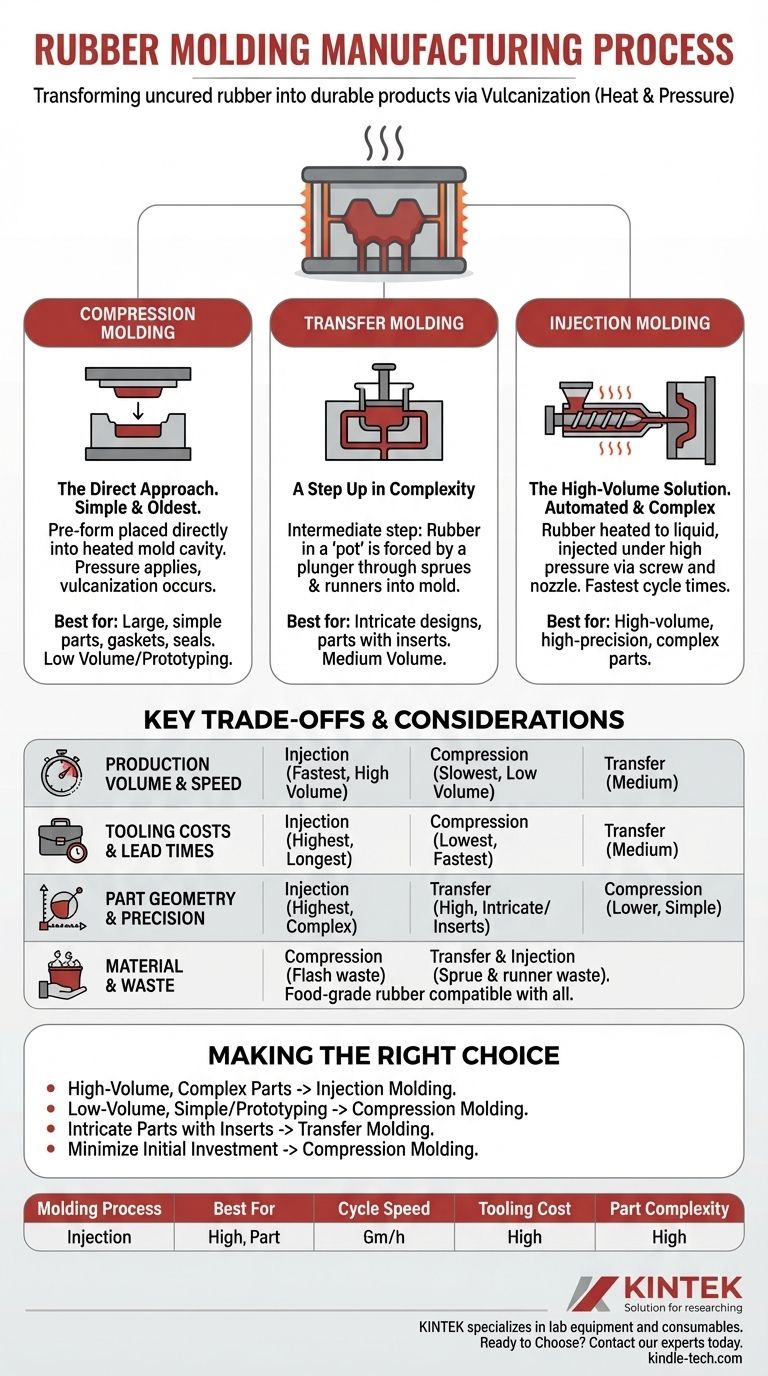

每种成型工艺的细分

三种主要的橡胶成型技术中的每一种都使用不同的方法将未硫化橡胶材料引入模腔。这种根本性差异决定了每种工艺的理想应用。

压缩成型:直接方法

压缩成型是最简单、最古老的方法。将预先称量好的未硫化橡胶(称为预成型件)直接放入加热的下模腔中。

然后合上模具的上半部分,施加巨大的压力。此动作迫使橡胶填充整个型腔,持续的热量和压力触发硫化过程。

这种方法对于大型、相对简单的零件、垫圈和密封件非常有效。

传递成型:复杂性更高一步

传递成型与压缩成型有相似之处,但增加了一个中间步骤。橡胶预成型件放置在位于顶板和柱塞之间的“料筒”中。

当模具闭合时,柱塞将加热软化的橡胶通过称为浇口和流道的通道压入闭合的模腔中。

此过程更适合复杂的几何设计以及将金属或塑料嵌件直接模制到橡胶部件中的零件。

注射成型:高产量解决方案

注射成型是三者中最自动化、最复杂的。橡胶被加热到液态,然后在高压下注入闭合模具中。

挤出机螺杆将材料通过喷嘴强制送入模具的流道系统,该系统将其分配到各个型腔。该过程速度极快且可重复。

此方法是复杂、高精度零件大批量生产的标准,因为它提供最快的循环时间。

了解关键权衡

选择正确的工艺需要清楚地了解成本、速度和精度之间的权衡。没有一种方法能在所有领域都表现出色。

生产量和速度

注射成型提供最快的循环时间,使其成为大批量订单的无可争议的选择,其中单位零件成本是关键驱动因素。

压缩成型明显较慢,由于预成型件的手动装载和较长的固化时间,循环时间更长。它最适合原型和小批量生产。

传递成型介于两者之间,循环时间比压缩成型快,但比注射成型慢。

模具成本和交货时间

压缩成型工具的简单性使其成本最低,生产速度最快。

传递成型工具由于增加了传递料筒和柱塞而更加复杂,导致成本更高。

注射成型需要最复杂和最精确设计的模具,导致最高的初始模具投资和最长的交货时间。

零件几何形状和精度

注射成型提供最高水平的尺寸公差,是具有非常精细细节的复杂几何形状的理想选择。

传递成型也能生产高精度零件,非常适合创建锐边和容纳嵌件。

与另外两种方法相比,压缩成型不太适合复杂的几何设计,并且尺寸一致性较低。

材料考量和浪费

每种工艺处理材料的方式不同。例如,像食品级天然橡胶这样的特定化合物可以在这三种工艺中的任何一种中使用,但选择可能会受到固化时间、材料浪费可能性等因素的影响。

压缩成型通常会产生大量溢流材料,称为飞边,必须进行修剪。传递成型和注射成型能更好地控制飞边,但会产生浇口和流道形式的废料。

为您的项目做出正确选择

您的项目特定要求将引导您选择最佳成型工艺。

- 如果您的主要重点是复杂零件的大批量生产:注射成型从长远来看是最有效和最具成本效益的选择。

- 如果您的主要重点是小批量生产或简单零件的原型制作:压缩成型提供最低的模具成本,是入门的理想选择。

- 如果您的主要重点是中等产量带有嵌件的复杂零件:传递成型在精度和中等生产速度之间取得了平衡。

- 如果您的主要重点是最大限度地降低简单零件的初始投资:压缩成型的低成本模具使其成为明显的赢家。

最终,了解这些核心工艺使您能够做出明智的决定,使您的制造方法与您的设计意图和业务目标保持一致。

总结表:

| 成型工艺 | 最适合 | 循环速度 | 模具成本 | 零件复杂性 |

|---|---|---|---|---|

| 注射成型 | 大批量、复杂零件 | 最快 | 最高 | 高 |

| 压缩成型 | 小批量、简单零件、原型制作 | 最慢 | 最低 | 低 |

| 传递成型 | 中等批量、带嵌件的复杂零件 | 中等 | 中等 | 高 |

准备好为您的项目选择合适的橡胶成型工艺了吗?

在注射成型、压缩成型和传递成型之间进行权衡可能很复杂。理想的方法取决于您的具体零件设计、材料、生产量和预算。

KINTEK 专注于实验室设备和耗材,满足实验室需求。我们的专业知识可以帮助您选择完美的成型解决方案,以确保您的橡胶部件的精度、效率和成本效益。

立即联系我们的专家,讨论您的项目要求,并了解我们如何支持您的制造成功。

图解指南