从根本上说,频率是感应过程中加热深度的主要控制因素。 较高的频率会将加热效果集中在工件表面附近,而较低的频率则允许热量更深地渗透到材料内部。这一基本原理决定了哪种频率适用于任何给定的应用。

在高频和中频之间进行选择,并非哪个“更好”,而是要回答一个基本问题:您需要加热部件的表面还是整体?您的答案直接决定了您工艺所需的正确频率范围。

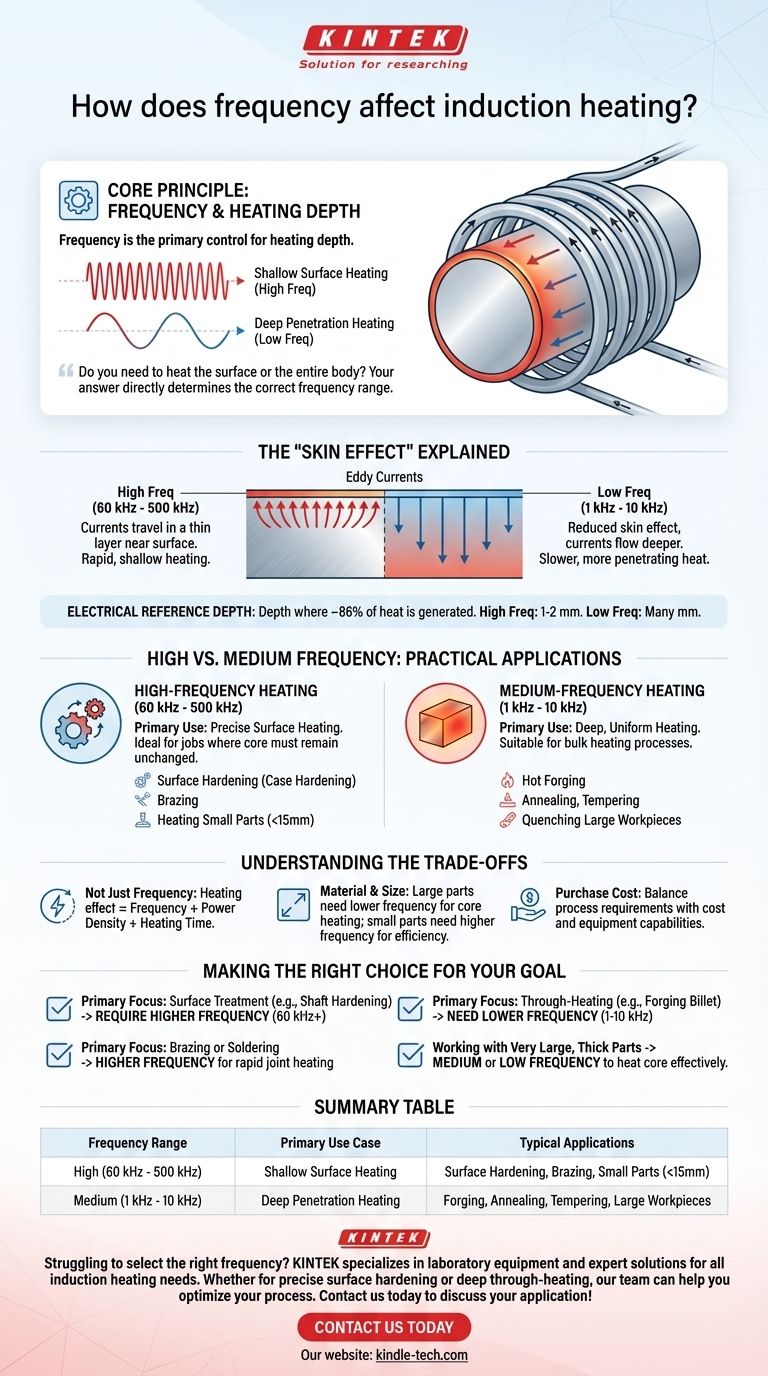

核心原理:频率与加热深度

要理解为什么频率会产生这种影响,我们需要研究感应的工作原理以及一种称为“集肤效应”的现象。

感应加热的工作原理

感应加热使用线圈产生一个强大的、快速交替的磁场。当一个导电工件(如钢件)放置在这个磁场中时,它会在工件内部感应出电流,称为涡流。材料对这些电流流动的电阻会产生精确、局部的热量。

“集肤效应”

线圈中交流电的频率决定了这些涡流在工件内部的流动位置。这是由于集肤效应,即一种物理原理,使得交流电倾向于沿着导体外层或“表皮”流动。

较高的频率 会导致涡流在表面附近的一个非常薄的层中流动,从而产生快速、浅层的加热。

较低的频率 会减弱集肤效应,使涡流更深地流入工件,从而产生较慢、穿透力更强的热量。

定义“电参考深度”

这个概念通常量化为电参考深度。它指的是产生大约 86% 热量的表面深度。高频工艺的参考深度可能为 1-2 毫米,而低频工艺的深度可能达到数毫米。

高频与中频:实际应用

频率的选择完全取决于材料和预期结果的工艺要求。

高频加热(60 kHz - 500 kHz)

高频感应用于需要精确表面加热的应用。由于热量在很浅的层中产生,因此非常适合那些材料核心特性必须保持不变的工作。

常见应用包括表面淬火(渗碳淬火)、钎焊以及非常小零件(例如直径小于 15 毫米的圆棒)的加热。

中频加热(1 kHz - 10 kHz)

中频感应是需要对材料的大横截面进行深层、均匀加热的应用的首选。它深入部件的能力使其适用于批量加热过程。

常见应用包括热锻、退火、回火以及需要深层硬度的工件淬火。

了解权衡

虽然加热深度是主要驱动因素,但其他因素也会影响最终决定。

不仅仅是频率

最终的加热效果是频率、功率密度和加热时间共同作用的结果。在某些情况下,高功率的中频设备可能实现与低功率高频设备相似的表面加热效果,从而引入了其他变量。

材料和尺寸考虑因素

工件的尺寸至关重要。对于非常大的部件,较低的频率对于确保在表面过热之前热量能够到达核心是必不可少的。相反,尝试用低频加热非常小的部件通常效率不高。

购买成本和设备

设备的选择需要在工艺要求和成本之间取得平衡。有时,一台较高功率的设备在某一频率下可以完成与另一台较低功率设备在另一频率下相同的工作。这需要对特定的工件和生产目标进行全面分析。

为您的目标做出正确的选择

最终,您的工艺目标决定了正确的频率。请使用以下指南做出明智的决定。

- 如果您的主要重点是表面处理(例如对轴进行渗碳淬火): 您需要较高的频率(60 kHz+)才能将热量精确地集中在表面。

- 如果您的主要重点是通透加热(例如为锻造准备大块坯料): 您需要较低的频率(1-10 kHz)以确保深层均匀的热量渗透。

- 如果您的主要重点是钎焊或焊锡: 几乎总是使用较高的频率,因为它能够快速加热接头区域而不会影响组件的其余部分。

- 如果您处理非常大、很厚的部件: 需要使用中频或低频才能克服质量并有效加热部件的核心。

将频率与所需的加热结果相匹配是设计有效感应工艺的最关键步骤。

总结表:

| 频率范围 | 主要用例 | 典型应用 |

|---|---|---|

| 高频 (60 kHz - 500 kHz) | 浅层表面加热 | 表面淬火、钎焊、小零件(<15mm) |

| 中频 (1 kHz - 10 kHz) | 深层渗透加热 | 锻造、退火、回火、大型工件 |

在为您的感应加热工艺选择正确的频率时遇到困难? KINTEK 专注于实验室设备和耗材,为您的所有感应加热需求提供专业的解决方案。无论您需要精确的表面淬火还是大型工件的深层通透加热,我们的团队都可以帮助您优化工艺,以实现最大的效率和质量。立即联系我们,讨论您的具体应用,了解 KINTEK 如何增强您实验室的能力!

图解指南