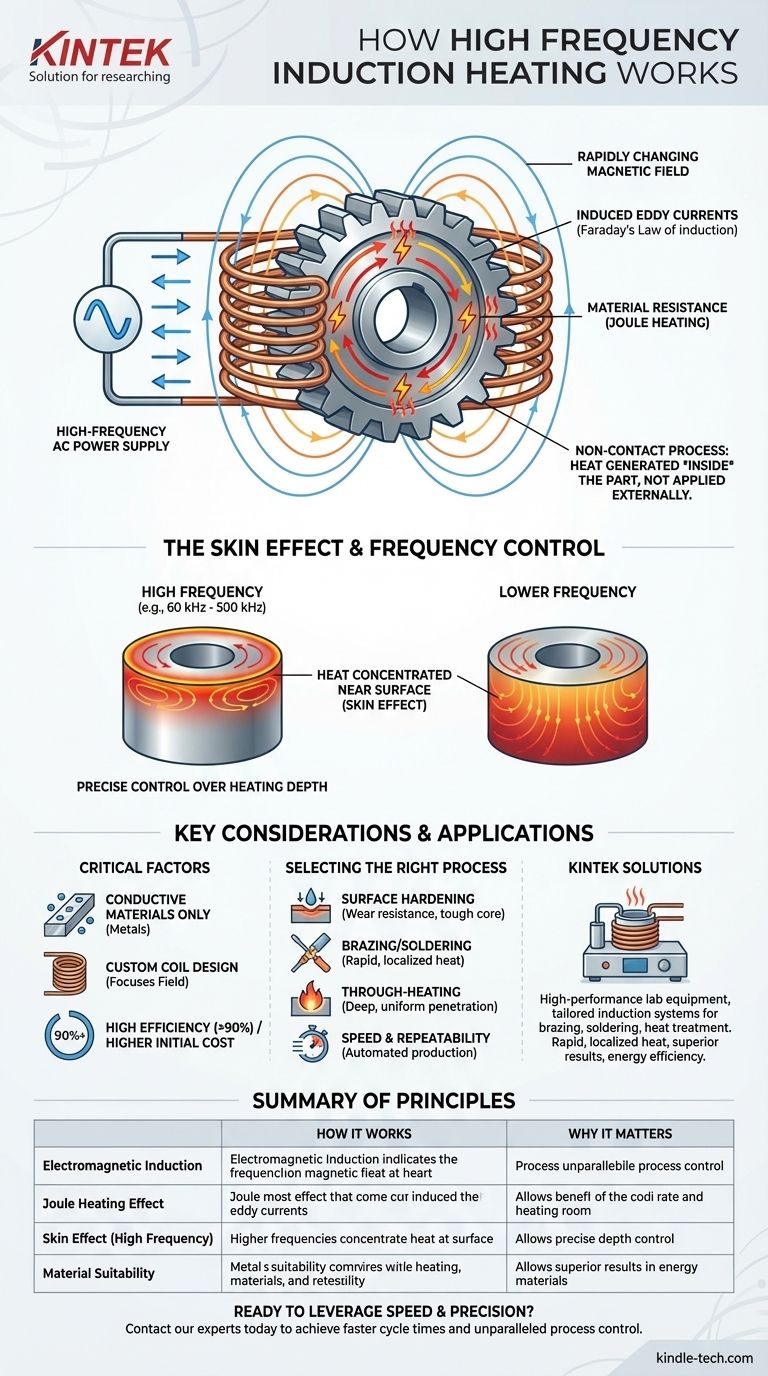

从本质上讲,高频感应加热是一种非接触式工艺,它利用电磁原理在导电材料内部直接产生强烈的热量。交流电通过一个特殊设计的线圈,产生一个快速变化的磁场,该磁场在目标部件中感应出电流。材料对这些电流的自身电阻就是产生精确、快速和局部化热量的原因。

感应加热的根本优势不仅在于加热物体,更在于将物体本身转化为热源。这通过消除对缓慢的传统热传递的需求,实现了无与伦比的速度、控制和能源效率。

核心原理:从磁性到热量

感应加热是法拉第电磁感应定律和焦耳热效应这两个基本物理原理的直接应用。该过程按清晰的顺序发生。

步骤1:交变磁场

该过程始于高频电源通过铜感应线圈发送交流电(AC)。该线圈通常根据待加热部件的形状进行设计,充当主电路。

高频交流电的流动在线圈周围和内部空间产生强大且快速交变的磁场。

步骤2:感应涡流

当一个导电工件,例如钢齿轮或铝管,被放置在这个磁场中时,磁场会在金属内部感应出循环电流。

这些小的、循环的电流被称为涡流。这种现象由法拉第电磁感应定律描述,该定律指出变化的磁场会在导体中感应出电压(从而产生电流)。

步骤3:通过电阻产生热量

感应涡流不能在金属中畅通无阻地流动。它们会遇到材料的自然电电阻率。

这种对电流流动的电阻会产生摩擦和强烈的热量,这一原理被称为焦耳热。热量是在部件内部产生的,而不是从外部源施加到其表面。

为什么“高频”很重要

交流电的频率是决定部件如何加热的关键变量。高频系统通常在60 kHz到500 kHz的范围内运行。

趋肤效应

使用高频最重要的结果是一种称为趋肤效应的现象。它表明,频率越高,感应涡流就越集中在工件表面附近。

这意味着热量是在表面非常薄的、明确的层中产生的,而不是在部件深处。

控制加热深度

这种控制加热深度的能力是一个关键优势。非常高的频率(例如,400 kHz)可能只会加热钢部件外层0.5毫米,而较低的频率(例如,10 kHz,技术上属于“中频”)会穿透更深。

这种控制允许工程师根据应用精确调整加热过程。

了解权衡和关键考虑因素

虽然功能强大,但感应加热并非万能解决方案。其有效性取决于特定因素。

材料必须导电

感应加热的首要要求是工件必须导电。它在钢、铜、黄铜和铝等金属上效果极佳,但不能直接用于加热塑料、玻璃或陶瓷等绝缘体。

线圈设计的关键作用

感应线圈不是通用部件。其几何形状——形状、尺寸以及与工件的距离——至关重要。它聚焦磁场并决定产生的热模式。

有效的感应加热几乎总是需要专门为部件和预期结果设计和调整的线圈。

高效率与初始成本

感应系统能源效率极高,通常超过90%的效率。这是因为能量直接传输到部件中,对周围环境的热损失极小。

然而,高频电源、冷却系统和定制线圈的初始投资可能远高于传统烤箱或焊枪。

为您的应用做出正确选择

选择正确的加热过程完全取决于您的目标。

- 如果您的主要重点是表面硬化: 高频感应是创建坚硬、耐磨的外壳的理想选择,同时保持部件核心的韧性和强度。

- 如果您的主要重点是钎焊或焊接: 感应为接头区域提供快速、局部化的热量,从而实现牢固、清洁的结合,而不会使整个组件变形或退火。

- 如果您的主要重点是加热整个部件(透热): 较低频率的感应系统更适合实现深层均匀的热穿透,适用于锻造或成形等应用。

- 如果您的主要重点是速度和可重复性: 感应的精确控制和快速加热周期使其在一致性至关重要的高度自动化、大批量生产线中表现出色。

通过了解这些原理,您可以利用感应加热实现比传统方法更快、更清洁、更精确的制造结果。

总结表:

| 关键因素 | 工作原理 | 重要性 |

|---|---|---|

| 电磁感应 | 线圈中的交流电产生磁场,在工件中感应出涡流。 | 热量在材料内部产生,而不是从外部施加。 |

| 焦耳热效应 | 材料对涡流的电阻将电能转化为强烈的热量。 | 实现快速高效的加热,能量损失极小。 |

| 趋肤效应(高频) | 更高的频率使热量集中在部件表面附近。 | 允许精确控制加热深度,适用于表面硬化等应用。 |

| 材料适用性 | 适用于导电金属(钢、铜、铝)。 | 非常适合金属加工,但不适用于塑料或陶瓷等绝缘材料。 |

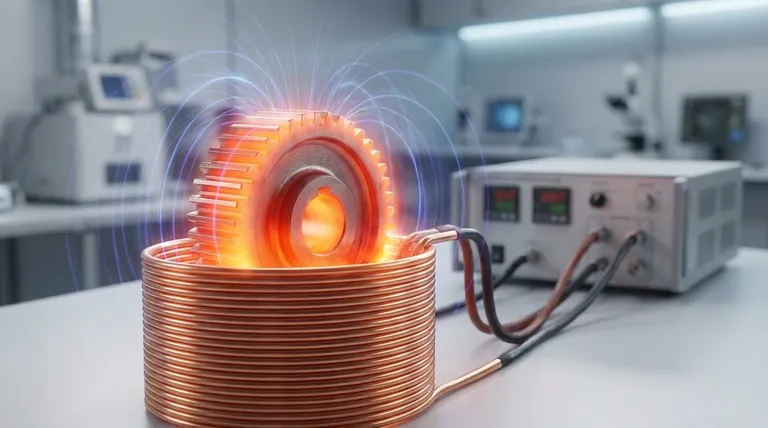

准备好在您的实验室或生产线中利用感应加热的速度和精度了吗?

KINTEK 专注于高性能实验室设备,包括专为钎焊、焊接和热处理等应用量身定制的感应加热系统。我们的解决方案提供您所需的快速、局部化热量,以实现卓越的成果和能源效率。

立即联系我们的专家,讨论我们如何帮助您实现更快的循环时间和无与伦比的工艺控制。

图解指南