简而言之,增加多孔材料上的压力会降低其孔隙度。随着有效压力的升高,构成材料的固体颗粒被强制靠得更近。这种物理压实作用挤压了空隙空间,减少了空隙的总体积,从而降低了材料的孔隙度。

压力与孔隙度之间的关系本质上是逆向的。这不仅仅是一个理论概念;它是解释地质构造如何压缩、建筑物下土壤如何沉降以及我们如何利用地震波来解释我们脚下世界的核心原理。

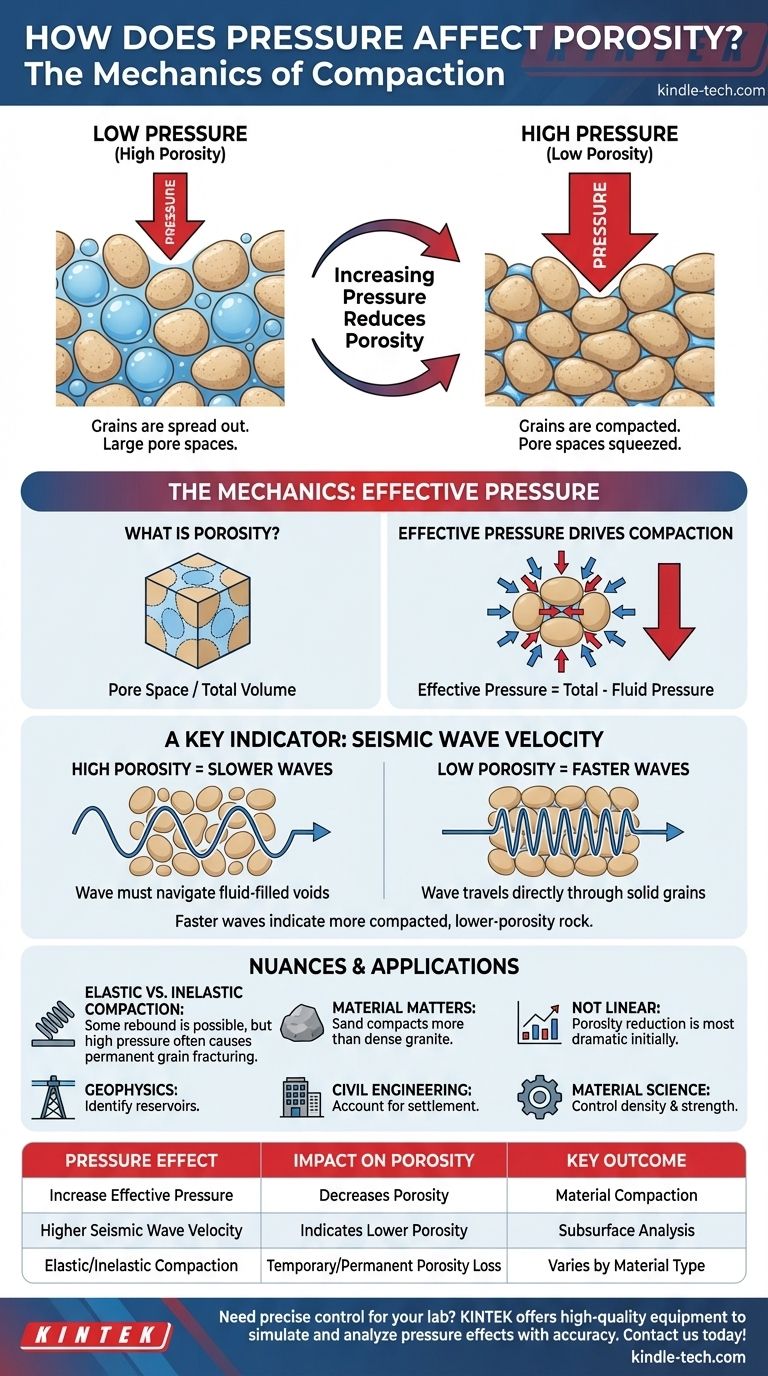

孔隙度降低的机制

要全面理解,了解作用力以及它们如何改变材料的物理结构至关重要。这个过程是由所谓的“有效压力”驱动的。

什么是孔隙度?

孔隙度简单来说就是材料内部空隙或孔洞空间的量度。它表示为未被固体物质占据的总体积的百分比或分数。

有效压力的关键作用

关键驱动因素是有效压力,而不是总压力。这是材料固体骨架在颗粒接触点所承受的应力。

想象一下一个充满水的海绵。总压力是挤压它的外部力量。流体压力是内部水向外推的力量。有效压力是实际压缩海绵结构的净力。

压实过程

随着有效压力的增加,材料的颗粒会发生物理变化。它们开始重新排列成更紧密、更致密的结构。

在显著压力下,较弱或棱角分明的颗粒会变形甚至破裂。这个过程,称为压实,会永久性地减小孔隙空间的大小和数量。

一个关键指标:地震波速度

我们可以通过测量波穿过材料的速度来间接观察这种压力-孔隙度关系的影响。这是地球物理学等领域的一项基础技术。

联系:压力、孔隙度与速度

压缩波,例如地震勘探中使用的P波,本质上是声波。这些波在固体岩石中传播的速度明显快于在充满孔隙的流体(如水、油或气)中传播的速度。

逆向关系

当孔隙度高时,波必须穿过更多“较慢”的充满流体的空隙,导致整体速度较低。

随着压力的增加和孔隙度的降低,材料变得更加致密和坚固。波可以更直接地通过更快的颗粒间接触传播,从而使其测量速度增加。

地球科学中的实际应用

这一原理是地震勘探的基石。通过分析深入地下的地震波速度,地球科学家可以推断地下岩层的孔隙度。更快的波传播时间通常表明岩石更致密、孔隙度更低。

常见陷阱和细微差别

虽然逆向关系是一个强大的规律,但认识其局限性和可能影响它的因素也很重要。

这种关系并非完全线性

孔隙度的降低通常在初始压力增加时最为显著。随着材料变得高度致密,需要更大的压力才能进一步小幅降低孔隙度。

材料类型是决定性因素

不同材料对压力的反应不同。松散、未固结的沙子会比致密、结晶的火成岩(如花岗岩,其初始孔隙度非常低)压实得多。

弹性压实与非弹性压实

在某些情况下,如果压力被移除,材料的孔隙度可以部分回弹——这就是弹性压实。更常见的是,尤其是在高地质压力下,颗粒的重新排列和破裂是永久性的,导致非弹性压实。

为您的目标做出正确选择

理解这种关系对于解释数据和预测跨多个学科的材料行为至关重要。

- 如果您的主要关注点是地球物理学或石油工程:利用地震波速度与孔隙度之间的逆向关系作为识别和表征地下储层的主要工具。

- 如果您的主要关注点是土木工程或土壤力学:始终要考虑荷载下的压实,因为结构产生的压力会降低土壤孔隙度,并不可避免地导致地面沉降。

- 如果您的主要关注点是材料科学:认识到施加压力是降低孔隙度以控制制造材料的最终密度、强度和渗透性的基本方法。

最终,掌握压力如何控制孔隙度对于预测任何多孔材料将如何响应其环境的应力至关重要。

总结表:

| 压力效应 | 对孔隙度的影响 | 关键结果 |

|---|---|---|

| 有效压力增加 | 孔隙度降低 | 材料压实 |

| 地震波速度提高 | 表明孔隙度较低 | 用于地下分析 |

| 弹性/非弹性压实 | 暂时/永久孔隙度损失 | 因材料类型而异 |

您的实验室工作需要精确控制材料孔隙度吗? KINTEK 专注于提供高质量的实验室设备和耗材,帮助您精确模拟和分析压力效应。无论您从事地球科学、土木工程还是材料研究,我们的解决方案都能确保可靠的数据和高效的工作流程。立即联系我们,了解我们的产品如何支持您的特定实验室需求!

图解指南