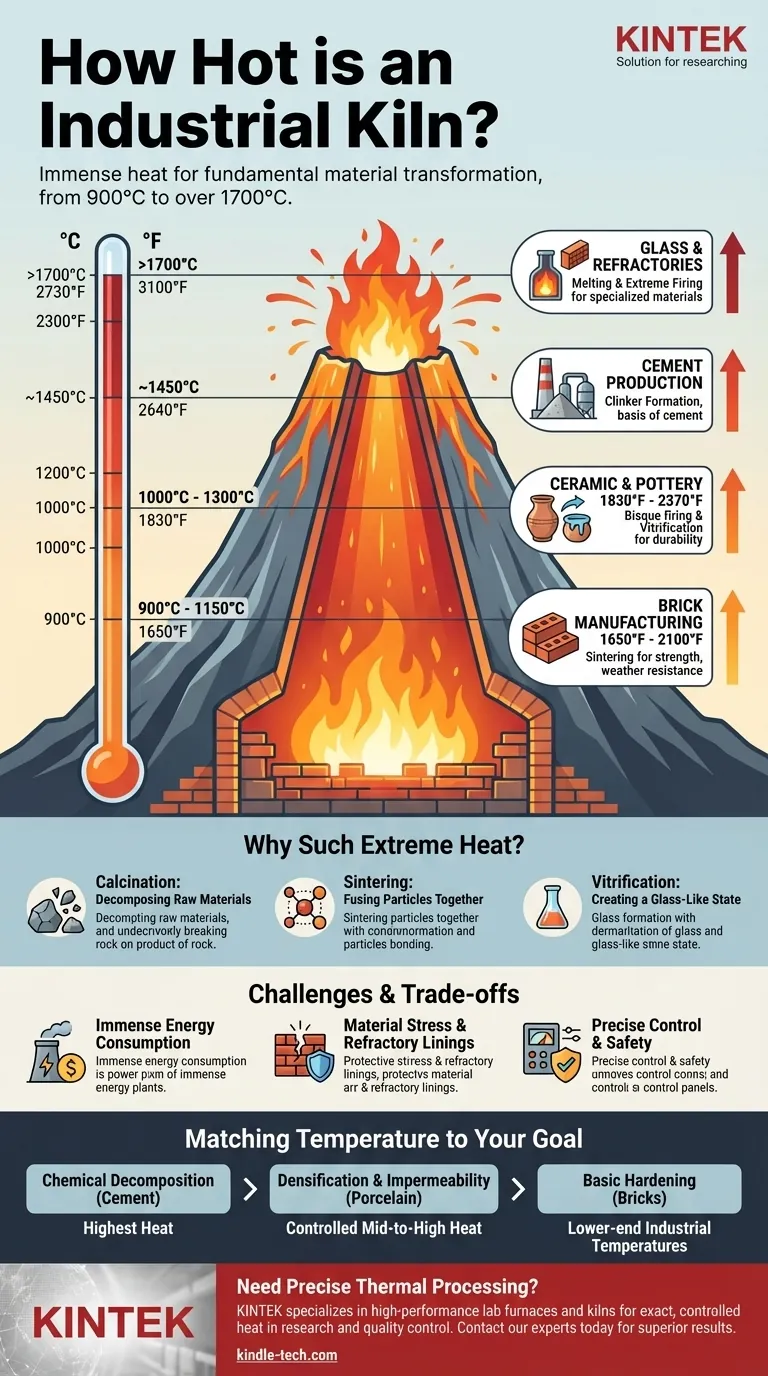

工业窑炉的温度极高,运行范围广阔,从用于普通建筑材料的约900°C(1650°F)到用于专业工业耐火材料的1700°C(3100°F)以上。具体温度并非简单地“加热”,而是由所加工的原材料和所需的化学转化完全决定的精确受控变量。

工业窑炉的核心目的是利用极端、有针对性的热量,从根本上改变材料的化学和物理结构。温度不仅仅是一个设定值;它是将原土转化为水泥、粘土转化为耐用陶瓷、沙子转化为玻璃的主要工具。

为何需要如此极端的温度?转化的科学

窑炉内部惊人的温度对于在分子层面引发不可逆转的变化是必要的。将其视为一个受控的火山,而非厨房烤箱,它被设计用于实现特定的材料结果。

煅烧:分解原材料

在非常高的温度下,石灰石等原材料会发生化学分解。在水泥生产中,这个过程称为煅烧,发生在约900°C,对于驱除二氧化碳以生成石灰至关重要,石灰是最终产品的关键成分。

烧结:将颗粒熔合在一起

烧结是利用热量将颗粒熔合在一起形成坚固、致密块体的过程,而无需完全熔化它们。这是烧制陶瓷和陶器的基本原理,将曾经柔软的粘土转化为坚固耐用的产品。

玻化:形成玻璃状状态

在更高的温度下,材料可以玻化,这意味着它们开始变成非晶态的玻璃状物质。这个过程会形成不渗透的硬化表面,这对于瓷器、某些瓷砖和釉料等产品至关重要。

热量谱:按应用划分的窑炉温度

不同的行业需要截然不同的热条件来生产其产品。温度曲线经过精心管理,以确保发生正确的转化。

水泥生产(约1450°C / 2640°F)

回转水泥窑是温度最高的窑炉之一。在初步煅烧之后,材料温度会升高到大约1450°C(2640°F),以形成熟料,熟料是所有现代水泥的基础合成岩石。

陶瓷和陶器烧制(约1000°C - 1300°C / 1830°F - 2370°F)

陶瓷行业使用广泛的温度范围。初步的“素烧”以硬化粘土发生在约1000°C(1830°F),而用于耐用石器或瓷器的最终釉烧可以达到1300°C(2370°F),以实现玻化。

砖块制造(约900°C - 1150°C / 1650°F - 2100°F)

生产普通建筑砖所需的加热强度较低。烧制温度通常在900°C至1150°C之间,这足以通过烧结形成坚硬、耐候的最终产品。

玻璃和耐火材料(>1500°C / 2730°F)

用于熔化玻璃的工业炉(类似于窑炉的过程)在1500°C(2730°F)以上运行。此外,用于衬砌这些窑炉的材料本身,即耐火材料,必须在通常超过1700°C(3100°F)的极端温度下烧制,以承受其使用环境。

理解权衡和挑战

在这些温度下运行会带来重大的工程和经济挑战。温度的选择始终是材料要求和操作现实之间的平衡。

巨大的能源消耗

维持窑炉温度需要巨大的能量,使其成为重工业中最大的运营成本之一。效率和热回收是任何工厂经理最关心的问题。

材料应力和耐火衬里

窑炉本身必须由能够承受其内部环境的材料建造。这需要专门的耐火砖和衬里,它们在足以熔化钢的温度下既能隔热又具有结构稳定性。这种衬里的寿命是关键的运营因素。

精确控制和安全

温度必须以令人难以置信的精度进行控制。仅仅几度的偏差就可能毁掉一整批产品。极端高温也带来重大的安全风险,需要严格的规程和专业设备来保护人员。

根据您的材料目标匹配温度

正确的温度由材料的最终目标决定。理解这种关系是理解工业加工的关键。

- 如果您的主要重点是化学分解(例如,水泥):您需要最高的加热水平来驱动煅烧等反应并形成新的化合物。

- 如果您的主要重点是致密化和不渗透性(例如,瓷器):您需要精确控制的中高范围温度,以实现完全玻化而不会使产品变形。

- 如果您的主要重点是基本硬化和强度(例如,砖块):较低的工业温度足以进行烧结,并且对于大规模生产而言,能效更高。

最终,工业窑炉内部的温度直接反映了将原材料转化为我们世界基础材料的雄心。

总结表:

| 应用 | 典型温度范围 | 关键工艺 |

|---|---|---|

| 水泥生产 | ~1450°C (2640°F) | 熟料形成 |

| 陶瓷和陶器 | 1000°C - 1300°C (1830°F - 2370°F) | 玻化 |

| 砖块制造 | 900°C - 1150°C (1650°F - 2100°F) | 烧结 |

| 玻璃和耐火材料 | >1500°C (2730°F) | 熔化 / 高温烧制 |

您的材料需要精确的热处理吗?正确的温度对于实现产品所需的化学和物理转化至关重要。KINTEK 专注于高性能实验室炉和窑炉,可为水泥、陶瓷和材料科学行业的研究、开发和质量控制提供精确、受控的热量。立即联系我们的热学专家,讨论我们的设备如何帮助您取得卓越成果。

图解指南

相关产品

- 电动回转窑热解炉设备煅烧小型回转炉旋转炉

- 电动回转窑连续工作小型回转炉加热裂解装置

- 真空密封连续工作旋转管式炉 旋转管炉

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 工程高级陶瓷镊子带尖头弯头氧化锆陶瓷尖端