要理解水泥回转窑,您必须将其视为一个长期的、多阶段的化学反应器,而不仅仅是一个炉子。根据物料的流动,主要区域包括预热区、煅烧区、过渡区和熟料化(或烧结)区,随后是冷却和出料。每个区域都保持特定的温度剖面,以触发水泥熟料生产中独特且必要的化学反应。

核心原则是,回转窑不是一个单一的加热室,而是一个连续的工艺流程线。它通过精心控制的热区系统地准备和转化原材料,以确保最终的化学反应能够高效地产生高质量的水泥熟料。

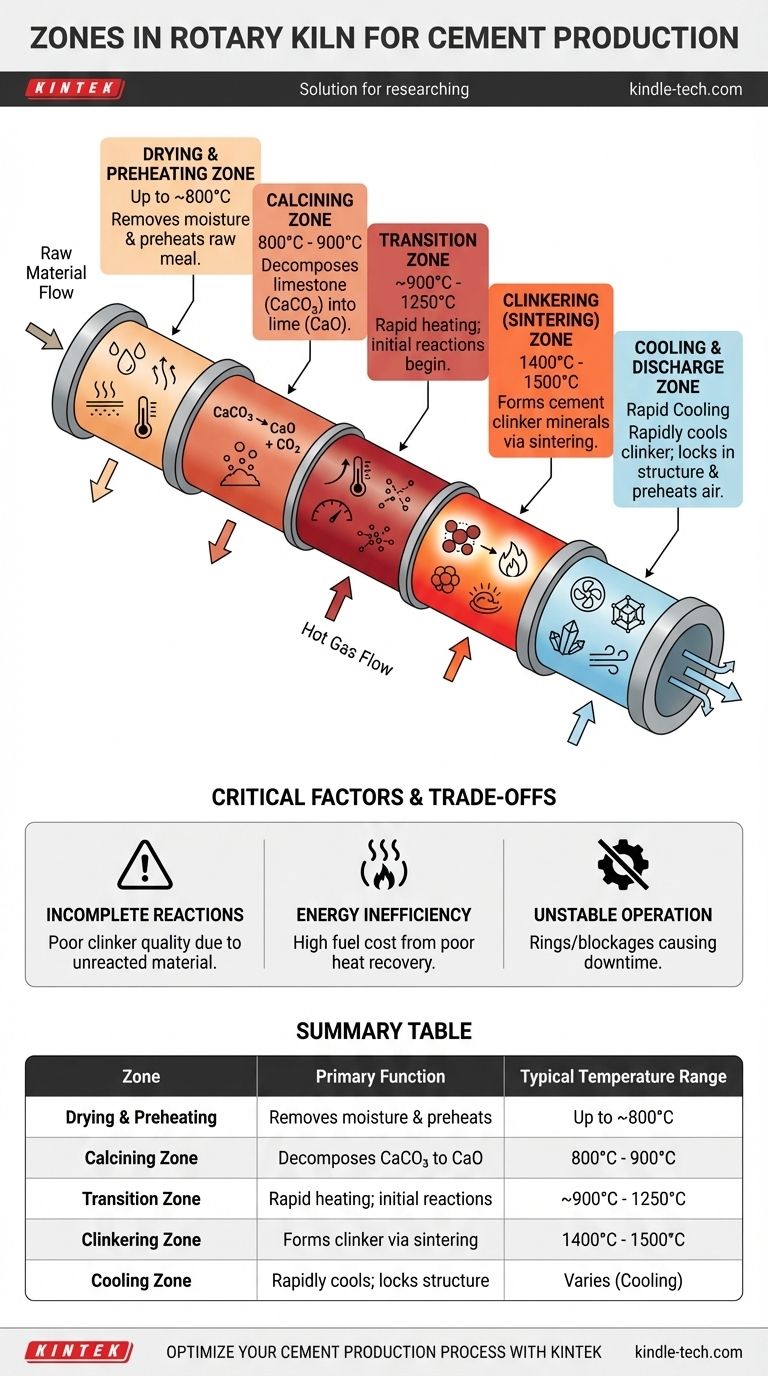

原材料的旅程:分区域详解

当生料混合物沿着倾斜的、旋转的窑体向下移动时,它会经过几个明显不同的热环境。每个区域都被设计用于在从生料到成品熟料的转化过程中执行特定的任务。

干燥和预热区

这是原材料进入窑体上端的第一部分。其主要功能是去除混合物中残留的任何游离水。

从窑体下部更热区域流出的热气体会将物料加热到几百摄氏度,为其进入下一个关键阶段做准备。在现代干法窑中,大部分这项工作是在物料进入窑体之前,在一个单独的预热塔中完成的。

煅烧区

这是发生第一次主要化学转化的区域,通常温度在 800°C 至 900°C 之间。

在这里,生料中的石灰石(碳酸钙,CaCO₃)分解,释放出二氧化碳(CO₂),留下氧化钙(CaO),即石灰。这一步是巨大的能量消耗点,消耗了窑体总燃料输入量的很大一部分。

过渡区

煅烧后,物料会经过一个温度迅速升高的过渡区。

该部分充当一座桥梁,确保物料在进入窑体最剧烈的部位之前得到充分加热。石灰与其他矿物质之间的一些初始反应从这里开始发生。

熟料化(烧结)区

这是窑的核心和最热的部分,温度达到 1400°C 至 1500°C。

在此区域,氧化钙与混合物中的二氧化硅、氧化铝和氧化铁发生反应,形成赋予水泥强度的最终晶体化合物。这个熔合过程被称为烧结,产生的颗粒状产品被称为熟料。

冷却和出料区

当炽热的熟料离开回转窑时,它会进入一个专门的冷却机。快速冷却对于锁定熟料矿物的所需晶体结构至关重要。该过程还会预热窑体的燃烧空气,回收大量的能量。

理解权衡和关键因素

控制这些区域是一项复杂的平衡工作。未能维持每个区域的明确剖面会直接影响效率、成本和水泥的最终质量。

反应不完全

如果物料在煅烧区移动得太快或温度过低,并非所有的 CaCO₃ 都会分解。这些未反应的物料进入熟料化区,破坏了精密的化学反应,导致熟料质量不佳。

能源效率低下

分区域设计旨在实现最大的热量回收。来自熟料化区的高温废气必须用于预热和煅烧进入的生料。密封不良或气流不当意味着热量被浪费,导致燃料消耗急剧增加。

窑体运行不稳定

对任何一个区域的温度剖面控制不当都可能导致操作问题。这包括在窑体内形成大的环或堵塞,这可能需要完全停机进行人工清除,从而导致重大的停机时间和产量损失。

根据您的目标做出正确的选择

了解每个区域的功能对于水泥生产中的每个人都至关重要,从工厂操作员到工艺工程师。

- 如果您的主要重点是运营效率: 最密切关注煅烧区和熟料化区之间的能量平衡,因为这是最小化燃料成本的关键。

- 如果您的主要重点是产品质量: 熟料化区的温度和停留时间是确保所需水泥矿物完全形成的最关键变量。

- 如果您的主要重点是故障排除: 分析哪个区域偏离了其目标参数,以快速诊断堵塞、燃烧效率低下或熟料化学不良等问题。

最终,分区域设计将一个简单的窑体转变为一个精确而高效的化学工程仪器。

摘要表:

| 区域 | 主要功能 | 典型温度范围 |

|---|---|---|

| 干燥和预热 | 去除水分并预热生料 | 高达 ~800°C |

| 煅烧区 | 将石灰石 (CaCO₃) 分解成石灰 (CaO) | 800°C - 900°C |

| 过渡区 | 快速加热物料;初始反应开始 | ~900°C - 1250°C |

| 熟料化区 | 通过烧结形成水泥熟料矿物 | 1400°C - 1500°C |

| 冷却区 | 快速冷却熟料以锁定矿物结构 | 变化(冷却) |

利用 KINTEK 优化您的水泥生产工艺

了解回转窑精确的热区是最大化效率和确保卓越熟料质量的第一步。KINTEK 专注于提供高性能的实验室设备和耗材,这些是分析原材料、监测工艺条件和测试最终产品质量所必需的。

无论您是专注于运营效率、产品质量还是故障排除,我们的解决方案都能提供您的实验室在支持世界一流的水泥生产运营所需的准确性和可靠性。

准备好提高您的过程控制和产品质量了吗? 立即联系我们的专家,讨论 KINTEK 的实验室设备如何满足您特定的水泥生产挑战。

图解指南