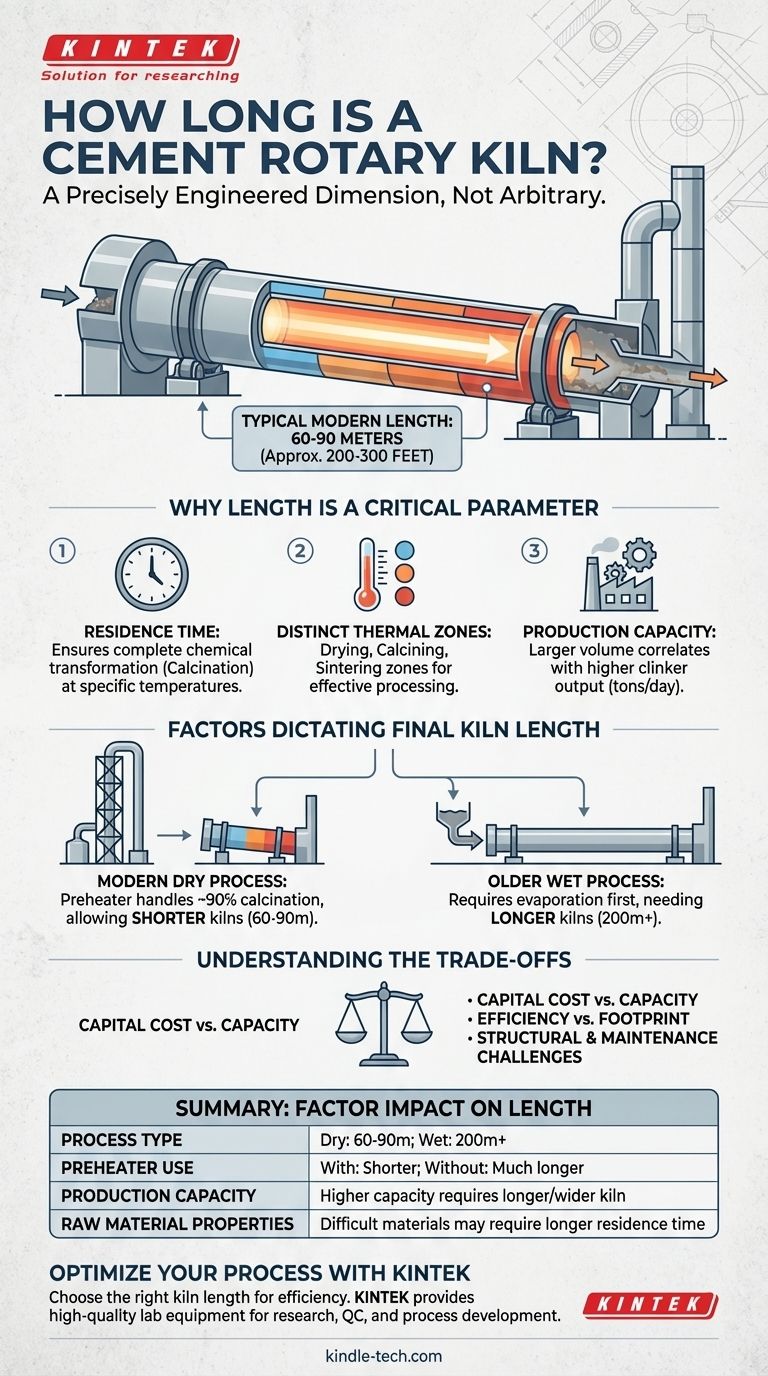

直接来说,现代水泥回转窑的长度通常在 60到90米(约200到300英尺)之间。然而,这个尺寸会根据具体的工艺技术和工厂的生产能力而显著变化。

回转窑的长度并非任意规格,而是根据化学反应所需的停留时间、工厂的生产能力和整体热效率精心设计的尺寸。

为什么窑炉长度是关键设计参数

窑炉的长度对其功能至关重要,其功能是将石灰石和粘土等原材料加热到约1,450°C(2,640°F)以生产水泥熟料。窑炉的尺寸经过精心设计,以完美控制这种复杂的化学和热过程。

停留时间的重要性

为了使原材料经历必要的化学转化(一个称为煅烧的过程),它们必须在特定温度下在窑炉内停留一定时间。这被称为停留时间。

更长的窑炉可以更好地控制停留时间,确保在物料离开之前反应完全。

对不同热区的需求

回转窑并非均匀受热。它被设计成具有几个不同的区域:干燥和预热区、中心煅烧区和最终烧结区。

窑炉的长度提供了建立稳定有效温度梯度所需的物理空间,确保过程的每个阶段都正确进行。

对生产能力的影响

窑炉的容积,由其长度和直径决定,与其生产能力直接相关。

更长更宽的窑炉每小时可以处理更多的原材料,从而产生更高的水泥熟料产量,以吨/天衡量。

决定最终窑炉长度的因素

“典型”的60-90米长度主要适用于现代干法工艺工厂。具体规格是几个相互关联因素的结果。

预热器和预分解炉技术

这是现代工厂设计中最重要的因素。大多数新设施都使用多级预热器塔和预分解炉,在原材料进入窑炉之前对其进行加热。

这种预处理在窑炉外部完成了高达90%的煅烧,使得窑炉本身可以更短、更高效,并且只专注于最终的、最高温度的烧结阶段。

“湿法”与“干法”工艺

较旧的“湿法工艺”工厂,以浆料形式进料,需要极长的窑炉——有时超过200米(650英尺)。这种额外的长度首先需要蒸发所有的水分,然后才能开始加热过程。

现代“干法工艺”工厂热效率更高,并使用现在标准的较短窑炉。

原材料特性

石灰石、粘土和其他组分的具体化学成分和水分含量会影响它们受热时的行为。

难以处理的材料可能需要稍长的停留时间,这会影响窑炉系统的最终设计长度。

理解权衡

选择窑炉长度是一个工程决策,需要在性能、成本和复杂性之间取得平衡。

资本成本与产能

更长的窑炉需要更多的钢材、用于基础的混凝土以及昂贵的、耐热的耐火砖作为内衬。初始投资成本是一个主要制约因素。

效率与占地面积

虽然配备预热器的现代短窑效率很高,但整个系统(包括高大的预热器塔)具有非常大的垂直占地面积。这是与旧式长窑设计的巨大水平占地面积之间的权衡。

结构和维护挑战

极长的窑炉是一个巨大的旋转机械设备,必须在其支撑墩上完美对齐,以防止下垂或机械故障。更长的窑炉在结构工程和日常维护方面都带来了更大的复杂性。

如何解读窑炉尺寸

水泥窑炉的长度最好理解为一个更大、集成系统的一个组成部分。

- 如果您的主要关注点是工厂设计:将窑炉长度视为取决于预热技术的变量。较短的窑炉几乎总是意味着存在高效的预热器/预分解炉塔。

- 如果您的主要关注点是生产能力:将窑炉长度和直径一起视为工厂日产量的主要驱动因素。

- 如果您的主要关注点是工艺效率:认识到更短、更现代的窑炉并非能力较差,而实际上是更热效率高、更先进的水泥生产工艺的标志。

最终,回转窑的长度是化学、热力学和经济效率复杂方程的精确答案。

总结表:

| 因素 | 对窑炉长度的影响 |

|---|---|

| 工艺类型(干法与湿法) | 干法工艺:60-90米;湿法工艺:200米以上 |

| 预热器/预分解炉的使用 | 带预热器:更短;不带:长得多 |

| 生产能力 | 更高产能需要更长/更宽的窑炉 |

| 原材料特性 | 难处理的材料可能需要更长的停留时间 |

使用 KINTEK 优化您的水泥生产工艺

选择合适的窑炉长度对于最大化工厂的效率、产量和盈利能力至关重要。所涉及的工程决策是复杂的,需要在化学、热力学和成本之间取得平衡。

KINTEK 专注于提供高质量的实验室设备和耗材,这些对于研究和优化这些工业过程至关重要。无论您是开发新材料、测试原材料,还是监测熟料质量,我们可靠的实验室解决方案都支持推动水泥行业向前发展的创新。

让 KINTEK 成为您精确的合作伙伴。 立即联系我们的专家,讨论我们的设备如何增强您的研究、质量控制和工艺开发工作。

图解指南