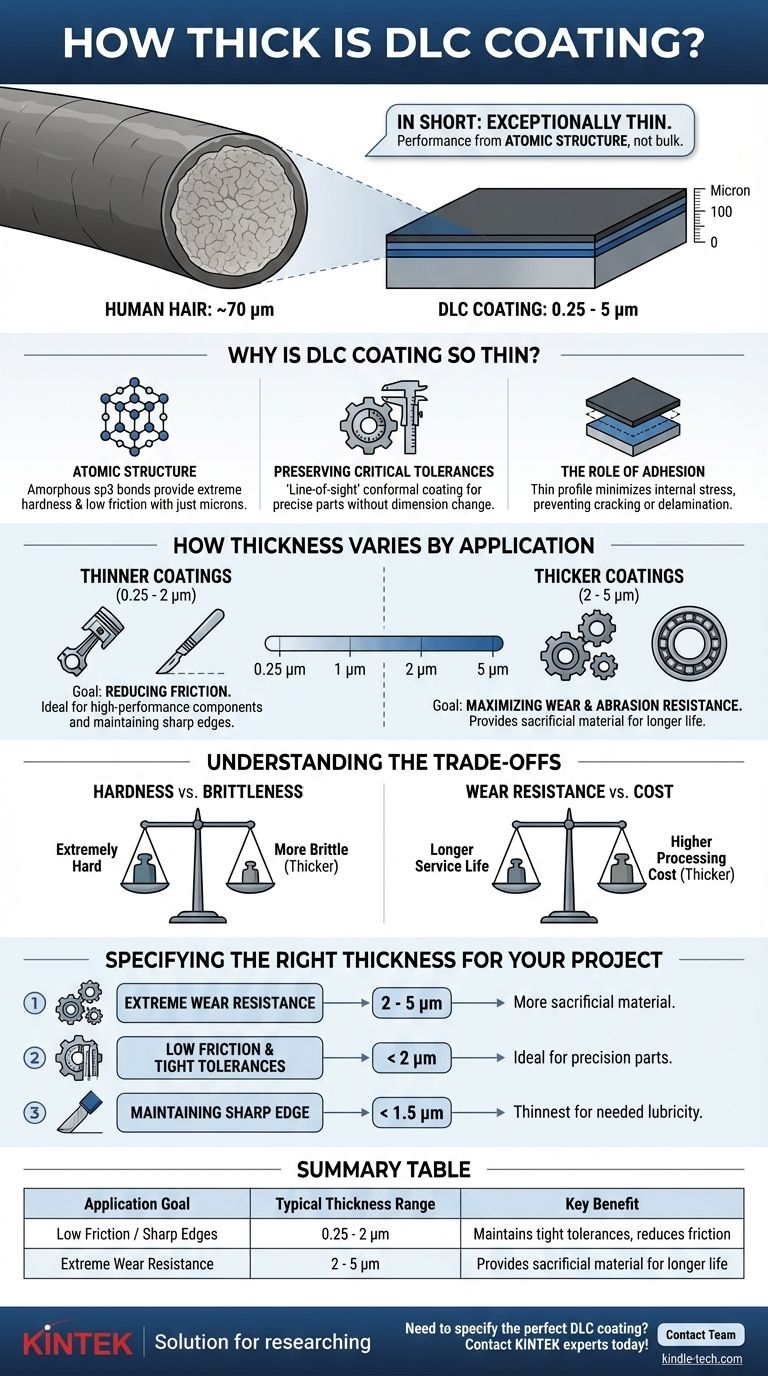

简而言之,典型的DLC涂层非常薄。 它的厚度以微米为单位测量,通常在0.25到5微米(µm)之间。作为参考,一根人类头发的厚度约为70微米,这意味着即使是最厚的DLC涂层也比头发薄十倍以上。

关键要点是,DLC的性能来自于其独特的原子结构,而不是其整体体积。涂层的厚度是一个经过精心设计的参数,根据应用的具体要求进行定制,平衡了耐磨性与内部应力和部件公差。

为什么DLC涂层如此之薄?

类金刚石碳(DLC)涂层的有效性不在于简单地增加一层坚硬的外壳。其价值在于其微观特性以及它如何与表面结合。

原子结构的力量

DLC的决定性特征是其富含类金刚石sp3键的无定形碳结构。这种原子排列提供了极高的硬度和天然的低摩擦系数。只需几微米厚的涂层就足以赋予部件表面这些特性。

保持关键公差

由于DLC非常薄,它被认为是一种“视线”保形涂层。这意味着它可以应用于高度精密的部件——如发动机活塞、燃油喷射器或手术工具——而不会实质性地改变其关键尺寸或需要后续加工。

附着力的作用

涂层的优劣取决于其与基材的结合程度。随着DLC层变厚,涂层内部的内部应力会增加。如果这些应力变得过高,涂层可能会开裂或从表面剥落,导致失效。保持薄的轮廓是确保其耐久性和附着力的关键。

厚度如何随应用变化

DLC涂层的理想厚度不是一个固定的数值,而是根据您试图解决的主要问题而选择的目标值。

较薄的涂层(0.25 - 2 µm)

对于主要目标是降低摩擦力的应用,较薄的涂层通常是最佳选择。这常见于高性能汽车部件或需要极锋利边缘的切削工具上,因为任何增加的厚度都可能使刀刃变钝。

较厚的涂层(2 - 5 µm)

当主要目标是最大化耐磨性和耐磨损性时,通常会指定较厚的涂层。这提供了更多的牺牲材料,以在更长的时间内承受磨损接触,这对于齿轮、轴承和工业工具等部件非常理想。

理解权衡

选择DLC涂层的厚度需要平衡相互竞争的因素。理解这些权衡对于成功应用至关重要。

硬度与脆性

虽然DLC非常坚硬,但增加其厚度也会增加其内部应力,使其更脆。在会弯曲或承受高冲击的部件上使用非常厚的涂层,比使用更薄、更具顺应性的涂层更容易开裂。

耐磨性与成本

应用较厚的涂层需要在PVD(物理气相沉积)室内进行更长的沉积时间。这直接转化为更高的加工成本。因此,必须将所需的使用寿命与涂层工艺的预算进行平衡。

为您的项目指定正确的厚度

正确的DLC厚度是一个有意的工程选择,完全由部件的预期功能和环境驱动。

- 如果您的主要重点是工业部件的极端耐磨性: 通常会指定2-5微米范围内的较厚涂层,以提供更多的牺牲材料。

- 如果您的主要重点是精密部件的低摩擦力和保持紧密公差: 较薄的涂层,通常为2微米或更少,是理想的选择。

- 如果您的主要重点是保持切削工具的锋利边缘: 尽可能薄的涂层,通常低于1.5微米,能提供所需的润滑性,效果最佳。

最终,选择正确的厚度可以将部件从仅仅是涂层转变为真正为性能而设计的部件。

摘要表:

| 应用目标 | 典型厚度范围 | 主要优势 |

|---|---|---|

| 低摩擦力/锋利边缘 | 0.25 - 2 µm | 保持紧密公差,降低摩擦力 |

| 极端耐磨性 | 2 - 5 µm | 提供牺牲材料以延长使用寿命 |

需要为您的部件指定完美的DLC涂层厚度吗? KINTEK 专注于表面工程的精密实验室设备和耗材。我们的专家可以帮助您平衡耐磨性、摩擦力和成本,为您的部件设计出最佳性能。请立即联系我们的团队讨论您的项目要求!

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- 精密加工用CVD金刚石刀具毛坯

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于电池实验室应用的亲水性碳纸TGPH060

- 工业应用高纯度钛箔和钛板