从本质上讲,模压成型是一个概念上简单的过程。 它涉及将预先称量的原材料(称为“料团”或“电荷”)放置在一个加热的、打开的模具型腔中。然后关闭模具,施加巨大的压力,迫使材料充满型腔并塑造成其形状。加热和加压会一直保持,直到材料固化,从而形成一个坚固的成品零件。

这个过程的简单性——将材料挤压成最终形状——掩盖了其真正的目的。模压成型是制造大型、高强度和尺寸稳定的零件(特别是使用复合材料时)的一种战略选择,因为其他方法可能不切实际或效果不佳。

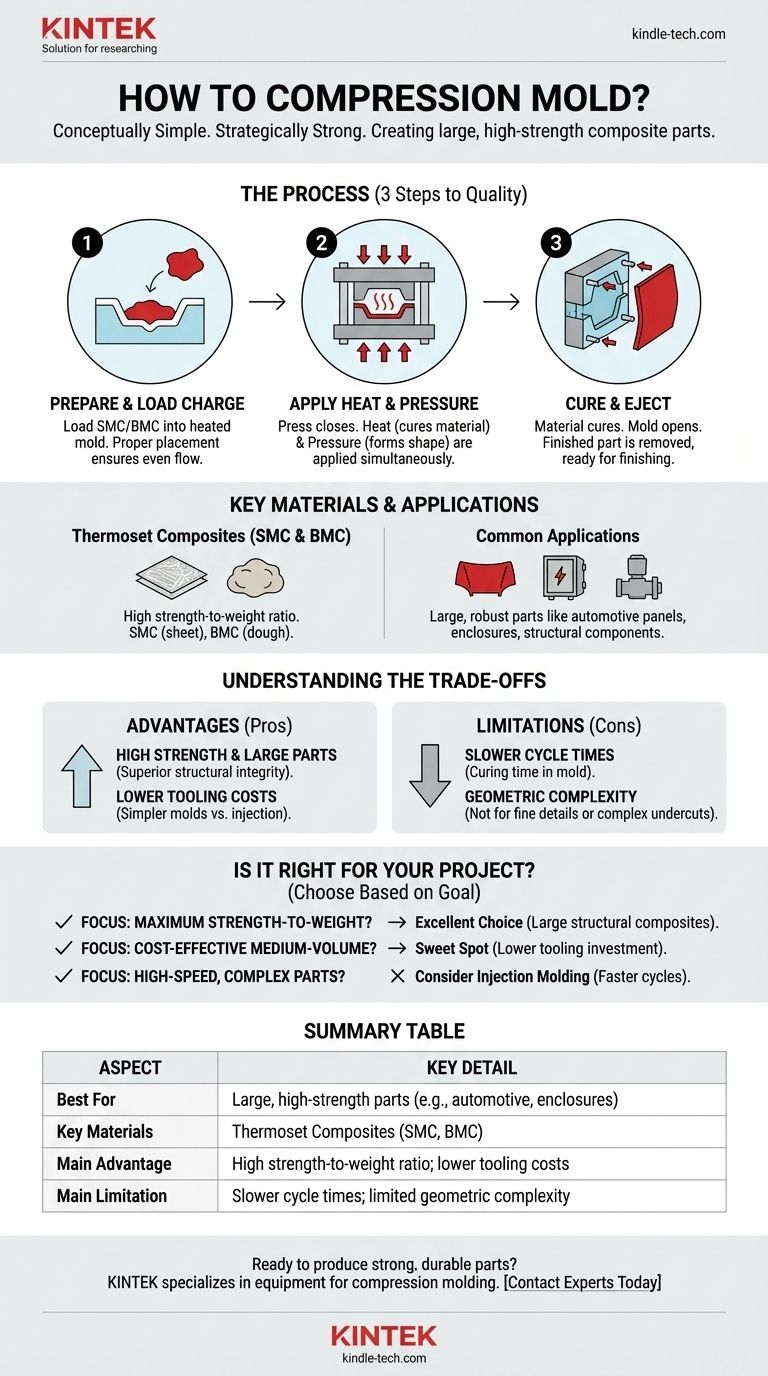

工艺的力学原理

要真正理解模压成型,我们必须超越基本步骤,研究材料、热量和压力之间的相互作用。每个阶段对于实现高质量部件都至关重要。

步骤 1:准备和装载料团

“料团”是零件所需的精确数量的模塑材料。这种材料通常是热固性复合材料,如片状模塑料(SMC)或团状模塑料(BMC)。

将料团小心地放置在打开的模具的下半部分。正确的放置,通常在中心,对于确保施加压力时材料均匀流动到整个型腔中至关重要,从而防止出现空隙或薄弱点。

步骤 2:施加热量和压力

装载完料团后,液压机合上模具。此时有两种关键作用力在起作用:热量和压力。

模具被加热到特定温度,这起到两个作用。它降低了材料的粘度,使其更容易流动,并引发了热固性材料中的化学交联反应(固化)。

同时,压力机施加显著的压缩力。这种压力确保材料完全贴合模具的每一个细节,并迫使任何被困住的空气排出。

步骤 3:固化和零件顶出

模具在加热和压力下保持关闭预定的时间。在这个“固化时间”内,热固性材料发生不可逆的化学变化,硬化成固体、稳定的状态。

固化完成后,压力机打开,成品零件从模具中取出,通常借助顶杆的帮助。然后零件可能需要进行一些轻微的后处理操作,例如修剪多余的飞边。

关键材料及其应用

材料的选择是模压成型零件成功的根本。虽然可以使用各种材料,但该过程主要由高强度热固性复合材料主导。

热固性复合材料:SMC 和 BMC

片状模塑料(SMC)是最常见的材料。它是一种“即用型”片材,结合了树脂(如聚酯或乙烯基酯)、填料和短切纤维增强材料(通常是玻璃纤维)。

团状模塑料(BMC)与之类似,但具有面团状的一致性和较短的纤维。与 SMC 相比,它更适合成型更复杂的形状。这两种材料都提供了出色的强度重量比。

常见应用

这些高强度特性使模压成型非常适合制造大型、坚固的零件。常见示例包括汽车车身板件、引擎盖、电气外壳以及工业设备的结构部件。

了解权衡

没有一种制造工艺对所有应用都是完美的。选择模压成型需要清楚地了解其固有的优点和局限性。

优点:高强度和大尺寸零件

使用长纤维增强复合材料的能力可以制造出具有卓越刚性和结构完整性的部件。该工艺是制造非常大的复合材料零件的最经济有效的方法之一。

优点:较低的模具成本(与注塑成型相比)

模压模具通常比注塑模具更简单、更耐用。它们不需要复杂的流道和浇口系统,并且在较低的压力下运行,从而大大降低了前期模具投资。

局限性:较慢的循环时间

材料需要在模具内固化的需求使得循环时间本质上比注塑成型等热塑性工艺要长。这可能使其不太适合对小型零件进行极高产量的生产。

局限性:几何复杂性

虽然模压成型可以生产具有相当多细节的零件,但它不适合具有非常精细特征、尖锐内角或复杂倒扣的部件。材料流动不如注塑成型那样受控。

模压成型适合您的项目吗?

您的选择应以您项目的主要目标为指导:强度、成本或生产速度。

- 如果您的主要重点是最大的强度重量比: 模压成型是一个绝佳的选择,特别是对于使用 SMC 或其他纤维增强复合材料的大型结构部件。

- 如果您的主要重点是经济高效的中等批量生产: 该工艺找到了一个最佳点,即注塑成型的模具成本过高,但您需要的耐用性是其他方法无法提供的。

- 如果您的主要重点是复杂零件的高速、大批量生产: 您应该认真考虑注塑成型,因为其快速的循环时间更适合该目标。

了解材料能力、模具成本和生产速度之间的这种平衡是有效利用模压成型的关键。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 最适合 | 大型、高强度零件(例如,汽车面板、外壳) |

| 关键材料 | 热固性复合材料(SMC、BMC) |

| 主要优势 | 高强度重量比;与注塑成型相比,模具成本较低 |

| 主要局限性 | 循环时间较慢;几何形状复杂性有限 |

准备好为您的实验室或工业需求生产坚固耐用的零件了吗?

KINTEK 专注于提供支持模压成型等先进制造过程的设备和耗材。无论您是开发新的复合材料还是扩大生产规模,我们的专业知识都可以帮助您取得卓越成果。请立即联系我们的专家,讨论我们如何用可靠的实验室解决方案支持您的项目。

图解指南