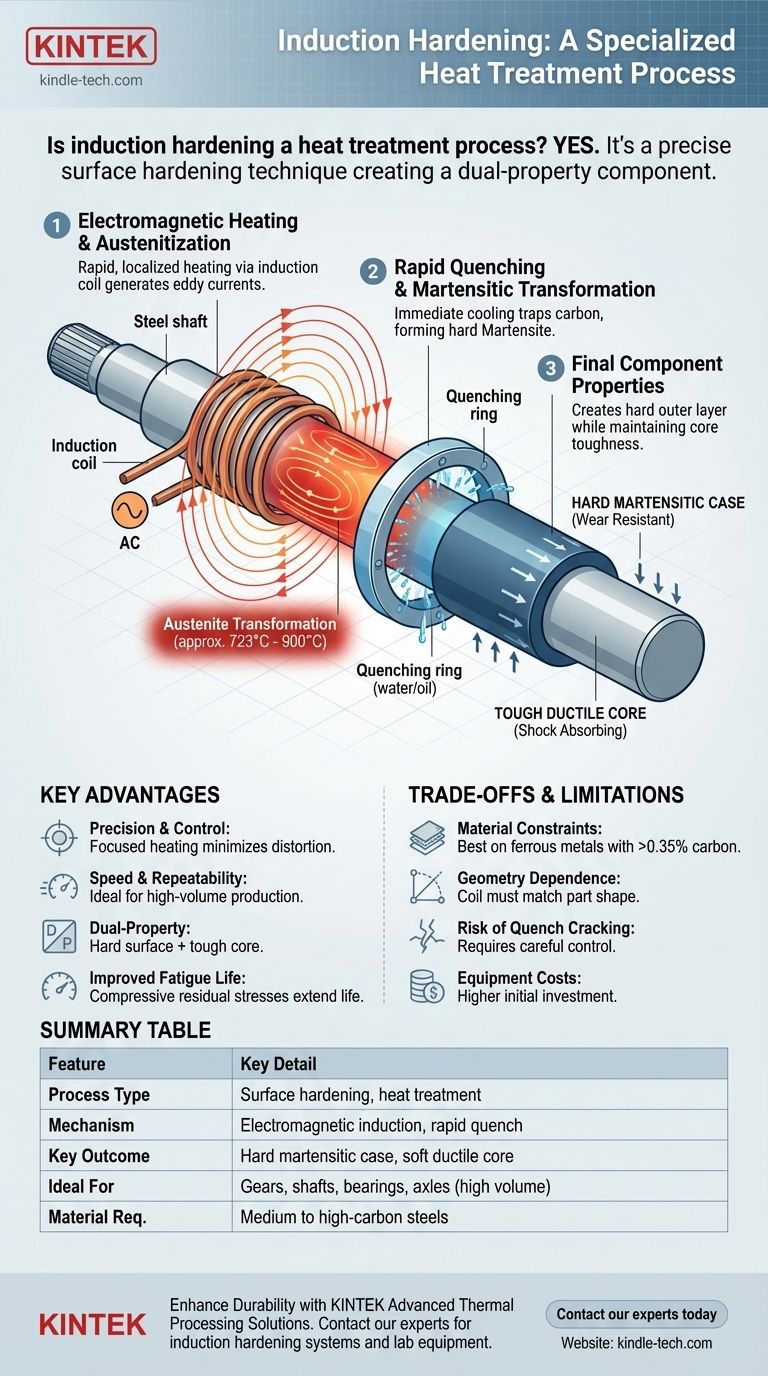

是的,感应淬火是一种独特且高效的热处理形式。它是一种表面硬化工艺,利用电磁感应快速加热金属部件的特定区域,然后立即进行淬火。这会形成一个坚硬、耐磨的外层,即“硬化层”,同时保持材料内部核心的柔软和韧性。

感应淬火不仅仅是一种热处理;它是一种战略性的表面改性技术。其主要价值在于制造出具有两组不同性能的部件:坚硬、耐磨的表面以承受接触应力,以及坚韧、延展性好的核心以吸收冲击并防止灾难性失效。

核心机制:感应淬火的工作原理

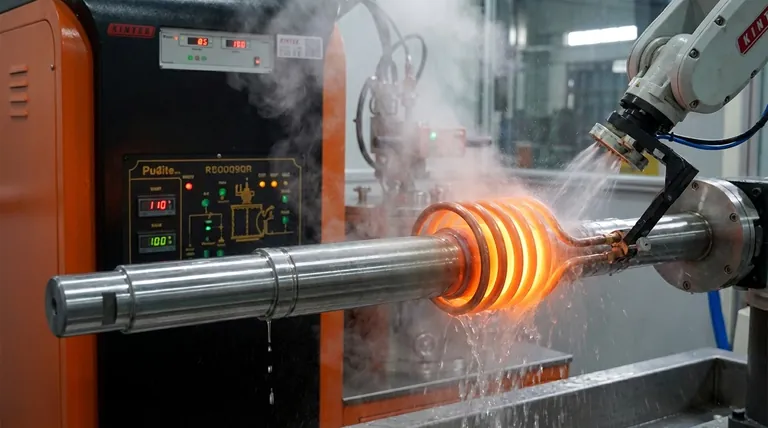

感应淬火是一种精密的工艺,它依赖于物理学和冶金学的基本原理。从加热到冷却的整个周期只需几秒钟。

第一步:电磁加热

交流电(AC)通过铜感应线圈。这会在线圈周围产生强大且快速变化的磁场。

当导电部件(例如钢轴)放置在此磁场中时,磁场会在金属本身内部感应出电流。这些电流被称为涡流。

材料对这些涡流流动的固有电阻会非常迅速地产生精确、强烈和局部化的热量。

第二步:奥氏体化

热量将部件表面层的温度升高到其临界转变点以上(对于钢材,通常在723°C至900°C之间)。

在此温度下,钢的晶体结构转变为一种称为奥氏体的相,其中碳均匀地溶解在铁基体中。这一步对于硬化的发生至关重要。

第三步:快速淬火

在表面达到目标温度后,部件会立即快速冷却,即淬火。这通常通过喷洒水、油或液体聚合物来完成。

淬火必须足够快,以防止奥氏体变回其较软的、预热前的结构。

第四步:马氏体转变

这种快速冷却将碳原子“困”在铁的晶格中,迫使奥氏体转变为马氏体。

马氏体是一种非常坚硬、脆性强且强度高的晶体结构。这个马氏体层就是赋予部件卓越耐磨性的“硬化层”。

为何选择感应淬火?主要优势

感应淬火因其精度、速度以及赋予部件的最终性能的独特组合而被选择,优于其他方法。

精度和控制

由于加热是由磁场产生的,因此可以精确地聚焦在只需要硬化的区域。这最大限度地减少了能源浪费,并降低了部件其他部分变形的风险。

速度和可重复性

加热周期极快,通常只需几秒钟。这使得感应淬火非常适合自动化、大批量生产线,在这些生产线中工艺一致性至关重要。

双重性能部件

这是核心优势。该工艺形成坚硬的硬化层以抵抗磨损、磨蚀和接触疲劳,而未加热的核心则保持较软和较韧,能够承受冲击载荷而不会断裂。

提高疲劳寿命

较硬的马氏体硬化层的形成在表面产生有益的压应力。这些应力有助于抵消导致疲劳裂纹的拉伸应力,显著延长轴和曲轴等部件的使用寿命。

了解权衡和局限性

尽管功能强大,但感应淬火并非万能解决方案。其有效性取决于特定的材料和设计因素。

材料限制

该工艺对具有足够碳含量的黑色金属(通常是中高碳钢,碳含量约为0.35%或更高)最有效。碳是使硬马氏体形成的关键元素。低碳钢需要先进行渗碳等二次工艺。

几何形状依赖性

感应线圈的形状必须与部件的几何形状紧密匹配,以确保均匀加热。复杂或不规则的形状可能难以均匀加热,可能导致软点或过热。

淬火裂纹风险

快速加热和淬火引起的极端热冲击会产生高内部应力。如果工艺控制不当,或者材料存在预先存在的缺陷,这可能导致淬火裂纹。

设备和工装成本

与传统的炉式加热方法相比,感应加热电源的初始资本投资以及针对特定部件定制线圈的制造费用可能相当可观。

为您的目标做出正确选择

选择热处理工艺需要将方法的优势与部件的工程要求相匹配。

- 如果您的主要重点是大批量生产耐磨部件:感应淬火的速度和可重复性使其成为齿轮、轴、轴承和车轴等部件的理想选择。

- 如果您的目标是提高特定高应力区域的疲劳强度:感应加热的局部加热和由此产生的压应力特别适合加强圆角、轴颈和其他应力集中点。

- 如果您正在使用低碳钢或需要化学改性表面:您应该探索渗碳或氮化等表面硬化替代方案,这些方案在较长时间内将元素扩散到表面。

- 如果整个部件需要均匀的硬度和强度:像淬火和回火这样的整体硬化工艺(加热和冷却整个部件)将是更合适的方法。

将感应淬火理解为一种精确的表面改性工具,可以帮助您设计出表面耐用性和核心韧性达到最佳平衡的部件。

总结表:

| 特点 | 关键细节 |

|---|---|

| 工艺类型 | 表面硬化,一种热处理形式 |

| 机制 | 电磁感应加热,随后快速淬火 |

| 主要成果 | 坚硬、耐磨的马氏体硬化层,具有柔软、韧性的核心 |

| 理想用途 | 齿轮、轴、轴承和车轴的大批量生产 |

| 材料要求 | 中高碳钢(通常碳含量 >0.35%) |

需要提高部件的耐用性和疲劳寿命吗? KINTEK 专注于先进的热处理解决方案,包括感应淬火系统。我们的实验室设备和耗材旨在满足实验室和制造商的精确需求。让我们帮助您设计出表面硬度和核心韧性完美平衡的部件。立即联系我们的专家,讨论您的项目要求!

图解指南

相关产品

- 非消耗性真空电弧熔炼炉

- 三维电磁筛分仪

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于热管理应用的CVD金刚石

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD