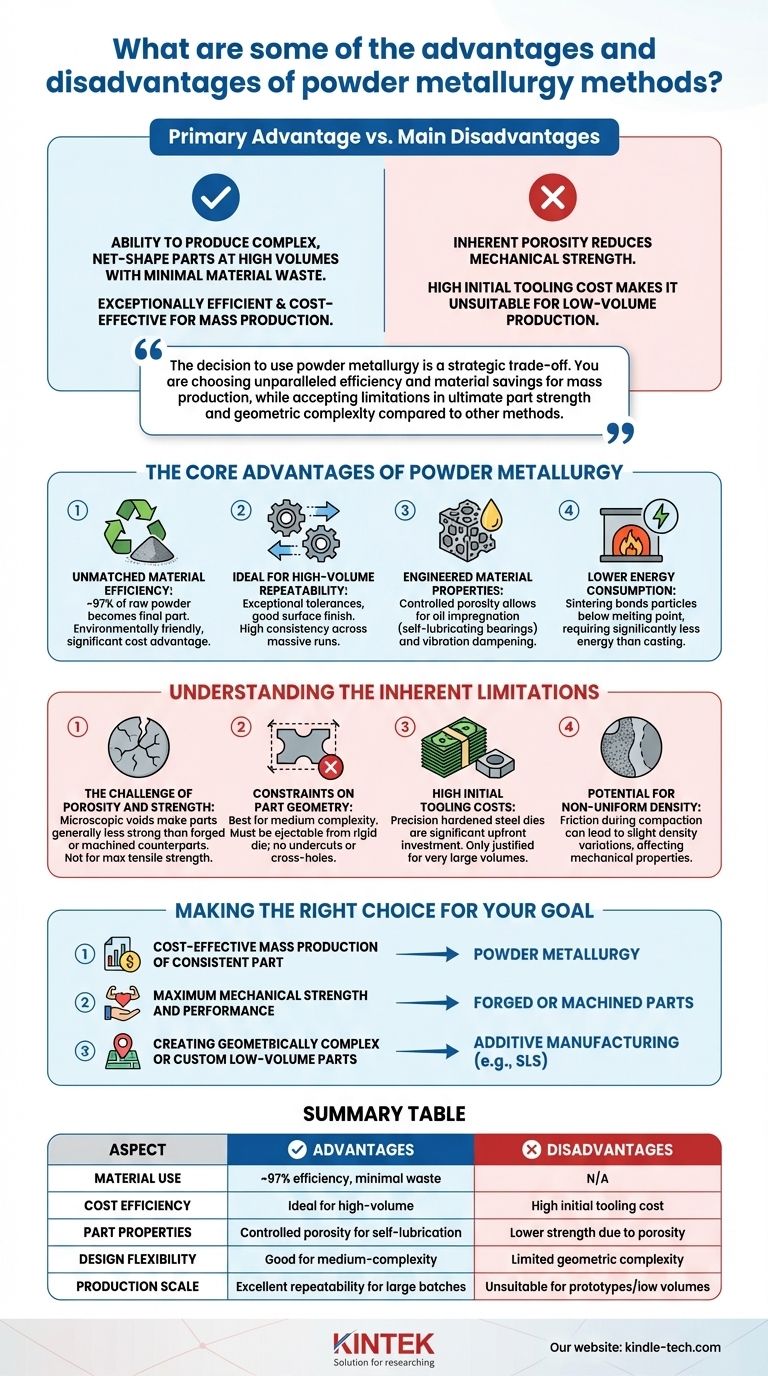

粉末冶金的主要优势在于它能够以极少的材料浪费,以大批量生产复杂的近净形零件。这使其成为一种极其高效且具有成本效益的制造工艺。然而,其主要缺点是最终零件固有的多孔性,这会降低机械强度,以及模具的高昂初始成本,使其不适合小批量生产。

决定使用粉末冶金是一种战略性权衡。您选择的是大规模生产中无与伦比的效率和材料节约,同时要接受与其它方法相比在最终零件强度和几何复杂性方面存在的局限性。

粉末冶金的核心优势

粉末冶金(PM)已成为一种至关重要的制造工艺,因为它提供了传统方法(如机加工或锻造)难以实现的独特优势组合。

无与伦比的材料效率

PM 最突出的优点是其极低的废料率。进入该工艺的原材料粉末中约有 97% 成为最终部件的一部分。

这种近乎消除废料的特性使其成为一种环保或“绿色”技术,并带来了显著的成本优势,尤其是在使用昂贵材料时。

最适合大批量重复性生产

PM 在生产大量相同零件方面表现出色,具有出色的公差和良好的表面光洁度。

由于零件是在模具中成型的,该工艺在大规模生产中提供了高重复性,确保从第一个零件到最后一个零件的一致性。这对于汽车和航空航天等行业至关重要。

工程材料特性

与其他工艺中多孔性纯粹是缺陷不同,PM 零件中受控的多孔性可以是一种设计优势。

这种多孔性允许浸油,从而制造出几乎无需维护的自润滑轴承。它还赋予 PM 零件出色的减振特性。

更低的能耗

该工艺的核心是烧结,即在远低于材料熔点的温度下通过加热将金属颗粒粘合在一起。

这比熔化金属进行铸造所需的能量要少得多,进一步巩固了其成本效益和环保特性。

了解固有的局限性

尽管功能强大,但 PM 并非万能的解决方案。其局限性直接与工艺本身的性质相关。

多孔性和强度的挑战

既是优势的多孔性也是弱点的首要来源。材料内部的微小空隙意味着 PM 零件的强度通常低于通过锻造或机加工制成的全致密零件。

对于需要最大拉伸强度或抗疲劳性的应用,传统方法通常更胜一筹。

零件几何形状的限制

粉末冶金最适合中等复杂程度的零件。原材料粉末必须在刚性模具中压制,并且压实的“生坯”零件必须被取出。

这一基本要求限制了如倒扣、横孔或螺纹等特征,因为这些特征会阻碍零件从模具中取出。与增材制造等更先进的方法相比,它们在设计自由度上要大得多。

高昂的初始模具成本

用于压实粉末的模具和压坯必须由硬化钢以极高的精度制造。

这种模具代表着巨大的前期投资。只有当成本分摊到非常大的生产量上时,高昂的成本才能得到证明,这使得 PM 完全不适合原型制作或小批量生产。

密度可能不均匀

在压实阶段,金属粉末与模具壁之间的摩擦会阻碍压力的均匀分布。这可能导致零件内部密度出现轻微变化,从而影响其机械性能。

为您的目标做出正确的选择

选择正确的制造工艺需要将其能力与项目特定优先事项保持一致。

- 如果您的首要重点是生产一致性零件的成本效益的大规模生产: 由于其高材料利用率和卓越的重复性,粉末冶金是一个绝佳的选择。

- 如果您的首要重点是最大的机械强度和性能: 通常,由实心金属坯料制成的锻件或机加工零件是更优的选择。

- 如果您的首要重点是制造几何形状复杂或定制的小批量零件: 尽管单位零件成本较高,但选择增材制造方法(如选择性激光烧结 (SLS))会更合适。

通过了解这些核心权衡,您可以自信地确定粉末冶金是否是满足您制造需求的最佳途径。

摘要表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 材料利用 | 约 97% 的材料效率,极少浪费 | 不适用 |

| 成本效益 | 最适合大批量生产 | 高昂的初始模具成本 |

| 零件特性 | 受控的多孔性,可实现自润滑 | 因多孔性导致的机械强度较低 |

| 设计灵活性 | 适用于中等复杂度的近净形零件 | 几何复杂性受限(无倒扣) |

| 生产规模 | 大批量生产的卓越重复性 | 不适合原型制作或小批量生产 |

需要为您的规模化生产提供高质量、高成本效益的零件吗? KINTEK 专注于精密实验室设备和耗材,提供利用粉末冶金等高效制造工艺的定制化解决方案。无论您需要耐用部件还是专用工具,我们的专业知识都能确保您的实验室需求获得最佳性能和材料节约。请立即联系我们,讨论我们如何通过可靠的大批量制造解决方案支持您的项目!

图解指南