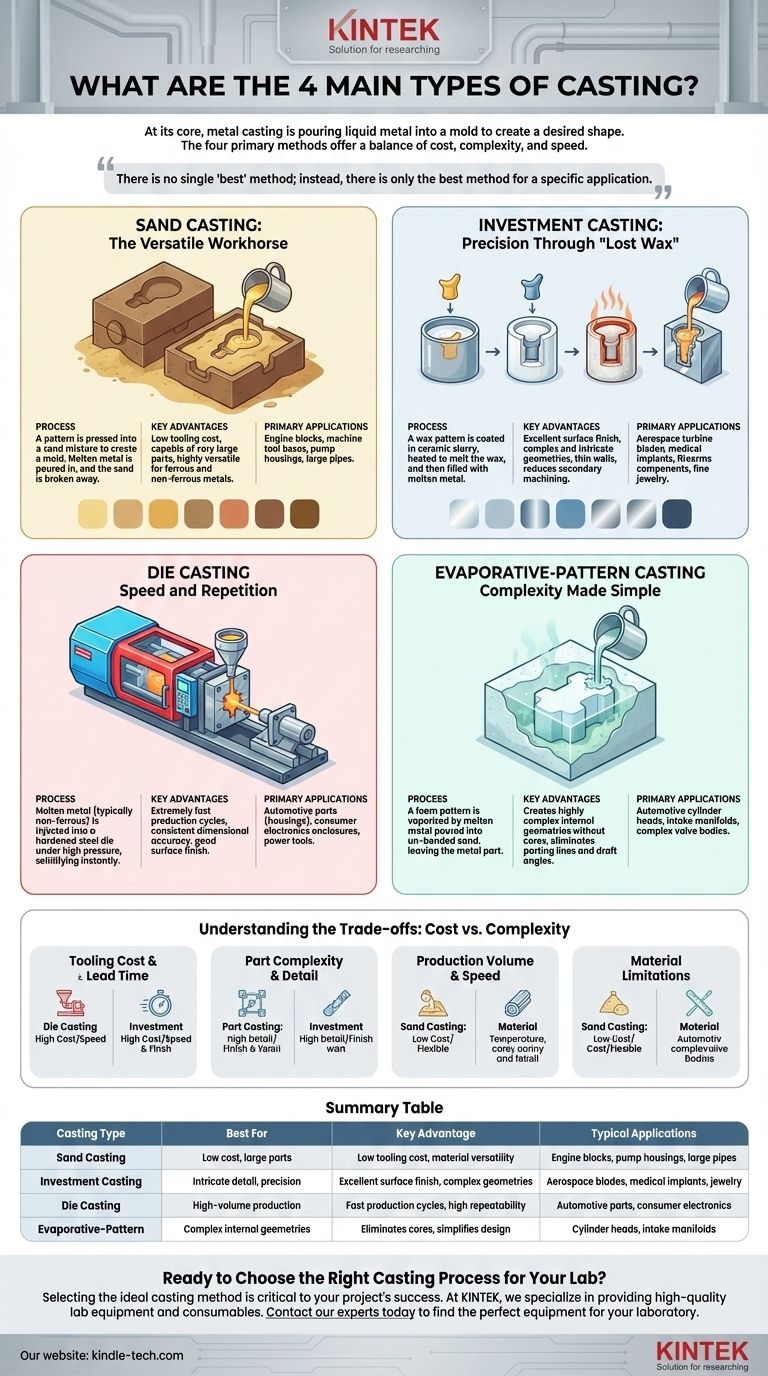

从本质上讲,金属铸造是一种制造工艺,即将液态金属倒入模具中以形成所需的形状。实现这一目标的四种主要方法是砂型铸造、精密铸造(失蜡法)、压铸和金属熔模铸造(失模法)。每种技术在成本、复杂性和生产速度之间提供了独特的平衡,使得工艺选择对项目的成功至关重要。

铸造的基本挑战在于选择一种能够在模具成本、产量和最终零件所需精度之间取得平衡的工艺。没有单一的“最佳”方法;只有最适合特定应用的最佳方法。

砂型铸造:多功能的支柱

砂型铸造是最古老、应用最广泛的铸造方法之一。其适应性和低成本使其成为重工业的基础工艺。

工艺流程

将最终零件的模型压入特制的砂混合物中,形成一个两部分的模具。将熔融金属倒入型腔中,待其凝固后,打破砂模即可取出成品零件。

主要优势

砂型铸造的主要优点是其模具成本低以及能够生产非常大的零件。它也非常通用,能够处理各种黑色和有色金属。

主要应用

该方法非常适合生产表面光洁度不是最高优先级的零件,例如发动机缸体、机床底座、泵壳和大型管道。

精密铸造(失蜡法):通过“失蜡”实现精度

精密铸造,也称为“失蜡法”,以其生产具有卓越细节和精度的零件的能力而闻名。

工艺流程

制作零件的蜡模,然后反复浸入陶瓷浆料中形成硬壳。加热外壳,使蜡熔化流失(因此称为“失蜡”),留下精确的型腔。浇入熔融金属,冷却后打破陶瓷外壳。

主要优势

精密铸造可提供出色的表面光洁度,并能制造出具有薄壁的高度复杂和精细的几何形状。这通常减少了二次加工的需要。

主要应用

它是高性能部件的首选方法,例如航空航天涡轮叶片、医疗植入物、枪械部件和精美珠宝。

压铸:速度与重复性

压铸是一种高速工艺,擅长以高精度和高可重复性生产大量零件。

工艺流程

该方法涉及在高温高压下将熔融金属(通常是铝或锌等有色合金)注入称为模具的硬化钢模具中。金属几乎瞬间凝固,零件被顶出。

主要优势

主要优势是极快的生产周期和一致、可重复的尺寸精度。它能产生良好的表面光洁度,并能制造复杂的形状。

主要应用

压铸是批量生产行业的基础,用于汽车零部件(变速箱壳体、发动机部件)、消费电子产品外壳和电动工具。

金属熔模铸造(失模法):简化复杂性

这种技术通常被称为“失模铸造”,它使用由聚苯乙烯泡沫等材料制成的模型,该模型不会从模具中取出。

工艺流程

将零件的泡沫模型放入砂箱中,并被未粘合的砂包围并压实。当浇入熔融金属时,它会瞬间气化泡沫模型,完美复制其形状。

主要优势

该工艺无需芯子即可制造出高度复杂的内部几何形状。它消除了分型线和拔模斜度,简化了设计并减少了二次加工。

主要应用

它非常适合那些通常需要大量装配或加工的零件,例如汽车缸盖、进气歧管和复杂的阀体。

理解权衡:成本与复杂性

选择正确的铸造方法需要清楚地了解成本、速度和精度之间的基本权衡。

模具成本和交货时间

由于需要硬化钢模具,压铸的初始模具成本最高,因此只适用于大批量生产。砂型铸造的模具成本最低,非常适合原型和小批量生产。精密铸造和金属熔模铸造介于两者之间。

零件复杂性和细节

精密铸造提供最高水平的细节和最佳的表面光洁度,非常适合复杂的零件。砂型铸造提供的细节最少,表面也最粗糙。

生产量和速度

压铸在速度和高产量方面是无可争议的领导者,其循环时间以秒计算。其他方法的生产速度明显较慢,因此更适合低产量生产。

材料限制

砂型铸造最灵活,几乎可以处理任何金属合金。压铸通常仅限于熔点较低的有色金属,如铝、锌和镁。

为您的目标选择合适的工艺

您的最终决定必须与您项目的主要目标保持一致。

- 如果您的主要重点是低成本和大尺寸零件: 砂型铸造是默认选择,因为它模具成本低且材料通用性强。

- 如果您的主要重点是精细细节和卓越的表面光洁度: 精密铸造是生产近净形零件的卓越方法。

- 如果您的主要重点是大批量、可重复的生产: 压铸在规模化生产中提供无与伦比的速度和成本效益。

- 如果您的主要重点是复杂的内部几何形状而无需装配: 金属熔模铸造提供了一种独特的零件集成解决方案。

选择正确的铸造工艺是一项战略决策,直接影响您项目的成本、质量和时间表。

摘要表:

| 铸造类型 | 最适合 | 主要优势 | 典型应用 |

|---|---|---|---|

| 砂型铸造 | 低成本、大尺寸零件 | 模具成本低,材料通用性强 | 发动机缸体、泵壳、大管道 |

| 精密铸造(失蜡法) | 精细细节、精度 | 出色的表面光洁度、复杂的几何形状 | 航空航天叶片、医疗植入物、珠宝 |

| 压铸 | 大批量生产 | 生产周期快、可重复性高 | 汽车零部件、消费电子产品 |

| 金属熔模铸造(失模法) | 复杂的内部几何形状 | 无需芯子,简化设计 | 缸盖、进气歧管 |

准备好为您的实验室选择合适的铸造工艺了吗?

选择理想的铸造方法对您项目的成功至关重要,因为它会影响成本、质量和时间表。在KINTEK,我们专注于提供高质量的实验室设备和耗材,以支持您的铸造厂和材料研究。

无论您是开发新合金、测试材料性能还是确保质量控制,我们的解决方案都能帮助您获得精确可靠的结果。

让我们讨论您的具体应用需求。立即联系我们的专家,为您的实验室找到完美的设备。

图解指南