简而言之,等静压提供了卓越的材料质量和设计灵活性。其主要优点是能够制造出在所有方向上都具有高度均匀密度和强度的零件,并且能够成形传统单轴压制方法无法实现的复杂形状。

传统的粉末压实方法会引入内部弱点并限制设计自由度。等静压通过从所有方向施加均匀的压力来克服这些基本限制,从而实现卓越的材料完整性和更大的几何灵活性。

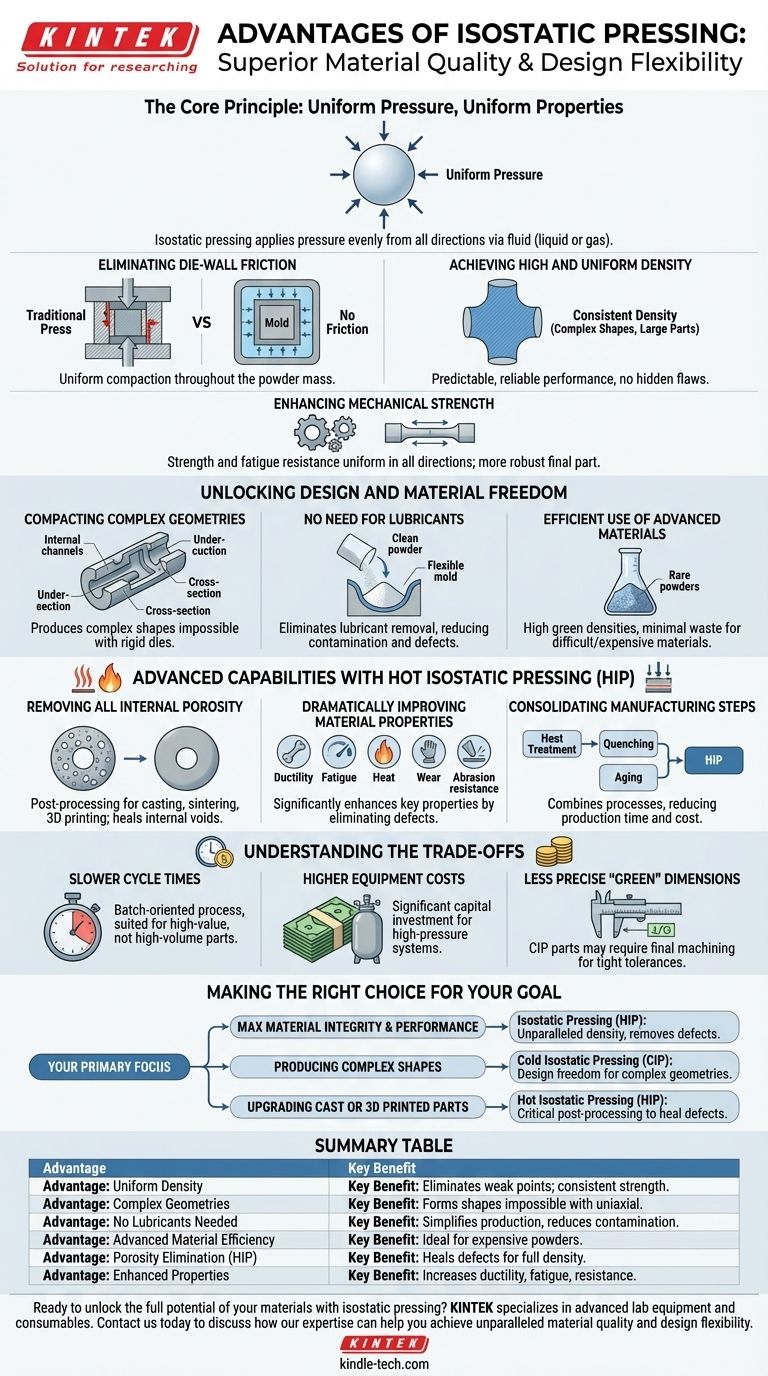

核心原理:均匀压力,均匀性能

等静压从根本上改变了压实力的施加方式。它不使用单轴冲头,而是使用流体——液体(冷等静压)或气体(热等静压)——将压力均匀地施加到零件的整个表面上。

消除模壁摩擦

在传统的单轴压制中,粉末与刚性模具壁之间的摩擦会阻止压力均匀传递。这是导致密度变化和薄弱点的首要原因。

等静压完全消除了模壁摩擦,使压实压力能够均匀地施加到整个粉末块中。

实现高且均匀的密度

均匀压力的直接结果是制造出密度极其均匀的零件。即使对于具有复杂形状或大高径比的零件,这也是如此,这些零件对于其他方法来说是出了名的难以处理。

这种均匀性确保了可预测、可靠的性能,而没有隐藏的内部缺陷。

增强机械强度

由于整个部件的密度是一致的,因此产生的机械性能,例如强度和抗疲劳性,在所有方向上也是均匀的。

在压实过程中不会引入固有的弱平面或内部应力,从而使最终零件更坚固。

释放设计和材料自由度

使用柔性模具和流体压力消除了刚性金属模具施加的许多限制,为工程师和设计师开辟了新的可能性。

压实复杂几何形状

等静压擅长生产相当复杂的形状,这些形状无法从刚性模具型腔中取出。这包括具有倒扣、变化的横截面或内部腔的零件。

无需润滑剂

该工艺在无需添加润滑剂的情况下有效压实粉末。这通过消除了其他方法所需的润滑剂去除步骤(烧除)来简化生产,该步骤可能是污染或缺陷的来源。

高效利用先进材料

该方法对于难以压实或昂贵的材料非常有效。它能以出色的材料利用率实现高生坯密度,最大限度地减少宝贵粉末的浪费。

热等静压 (HIP) 的先进功能

热等静压 (HIP) 将巨大的压力与高温相结合,使其成为不仅用于成形零件,还用于完善零件的强大工具。

消除所有内部孔隙率

HIP 用作后处理步骤,以完全消除通过铸造、烧结或增材制造(3D 打印)制造的部件中的孔隙率。

它能有效修复内部空隙并解决 3D 打印零件中层间粘合不良等问题,从而形成完全致密、均匀的微观结构。

显著改善材料性能

通过消除内部缺陷,HIP 显着提高了关键材料性能。该工艺已被证明可以提高零件的延展性、抗疲劳性以及耐热、耐磨和耐磨损性。

整合制造步骤

对于某些材料,HIP 循环可以设计为将热处理、淬火和时效过程组合成一个高效的操作。这种整合可以大大减少总生产时间和成本。

了解权衡

尽管等静压功能强大,但它并非万能的解决方案。了解其局限性是做出明智决定的关键。

较慢的循环时间

与每小时可生产数千个零件的高速自动化单轴压机相比,等静压是一种较慢的、批次化的工艺。它更适合高价值部件,而不是大批量、低成本的部件。

较高的设备成本

与传统的机械或液压压机相比,等静压所需的高压容器和复杂的控制系统代表着巨大的资本投资。

“生坯”尺寸精度较低

通过冷等静压 (CIP) 成形的零件,在其烧结前(“生坯”)状态下的尺寸公差通常不如模压零件精确。它们通常需要最终的机加工步骤才能达到严格的规格。

根据您的目标做出正确的选择

选择正确的工艺完全取决于您项目的特定性能、复杂性和批量要求。

- 如果您的主要重点是最大的材料完整性和性能:等静压,特别是 HIP,提供了无与伦比的密度,并消除了限制其他方法的内部缺陷。

- 如果您的主要重点是利用粉末生产复杂的形状:冷等静压 (CIP) 提供了与传统单轴压机无法实现的几何形状的设计自由度。

- 如果您的主要重点是升级铸造或 3D 打印部件:热等静压 (HIP) 是一种关键的后处理步骤,用于修复缺陷并释放材料性能的全部潜力。

通过了解这些优势,您可以选择正确的压制技术来满足最苛刻的材料和设计规范。

摘要表:

| 优点 | 关键益处 |

|---|---|

| 均匀密度 | 消除薄弱点;所有方向的强度一致。 |

| 复杂几何形状 | 形成单轴压制无法实现的形状(倒扣、腔体)。 |

| 无需润滑剂 | 简化生产并降低污染风险。 |

| 先进材料效率 | 非常适合难以压实或昂贵的粉末。 |

| 消除孔隙率 (HIP) | 修复铸造或 3D 打印部件中的内部缺陷,实现完全致密化。 |

| 增强的性能 | 提高延展性、抗疲劳性以及耐磨损/耐热性。 |

准备好通过等静压释放材料的全部潜力了吗?

KINTEK 专注于先进的实验室设备和耗材,提供卓越材料加工所需的精确工具。无论您是开发复杂部件还是寻求提高高性能部件的完整性,我们的解决方案都能满足您实验室的具体需求。

立即联系我们,讨论我们的专业知识如何帮助您实现无与伦比的材料质量和设计灵活性。

图解指南