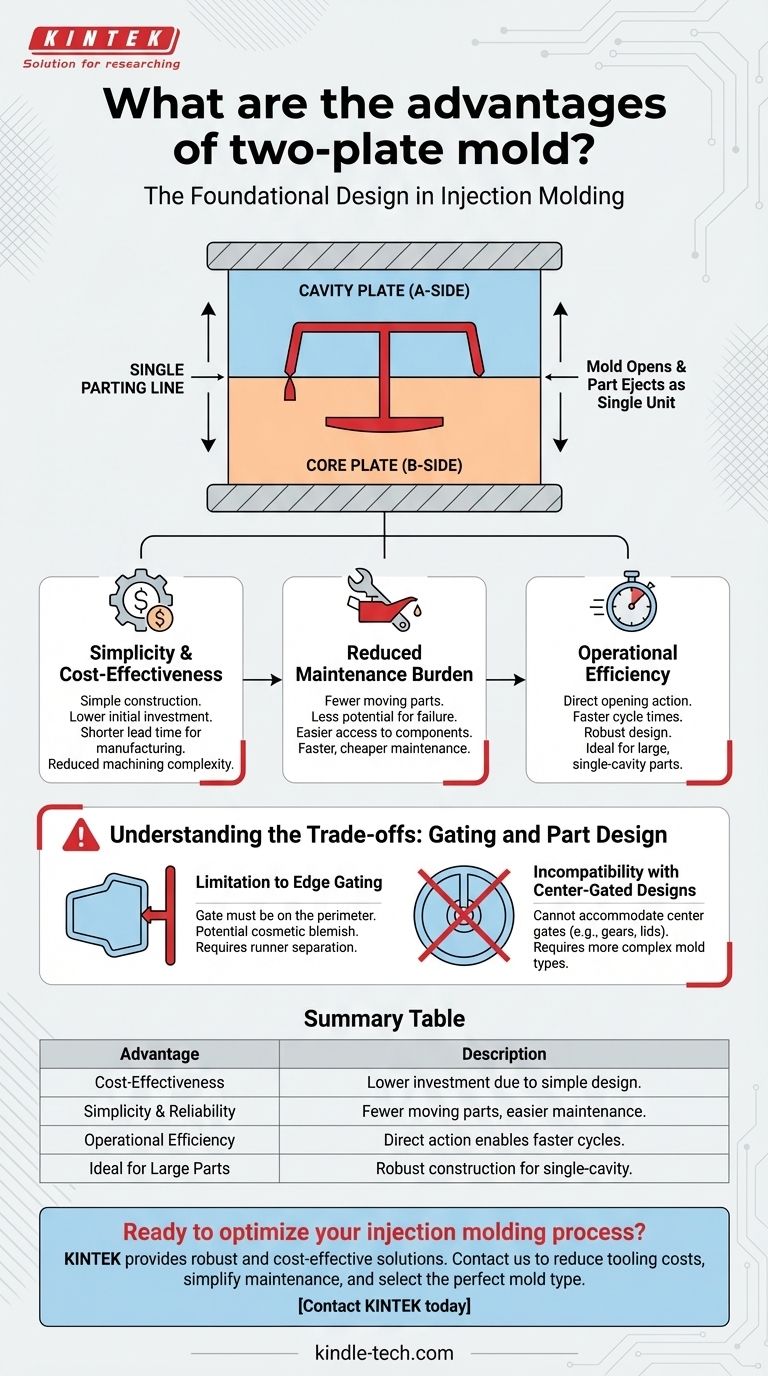

在评估注塑模具时,双板模具代表了基础设计,其主要优势在于其简单性和成本效益。这种由型腔侧和型芯侧在一个分型面上分离的直接结构,与更复杂的多板模具或热流道系统相比,制造成本和维护成本更低。

双板模具的核心优势在于其直接和简单的设计,这最大限度地降低了模具成本并简化了操作。然而,这种简单性固有地限制了浇口选项,并且要求零件及其流道系统一起被顶出,这是一个必须影响您零件设计的重要权衡。

基础:简单性和成本效益

双板模具是注塑成型中最常见的模具类型是有原因的。它的设计是能够生产零件的最简单的结构。

单一分型面

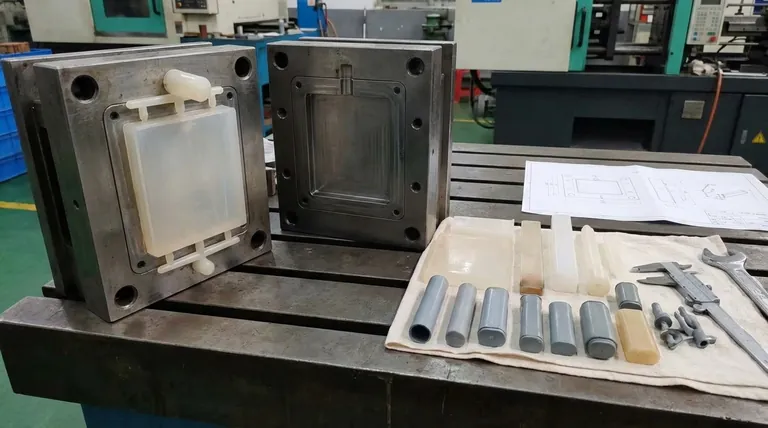

双板模具由两个主要部分或板组成:型腔板(A侧)和型芯板(B侧)。模具沿着一个平面分离,该平面称为分型线,以顶出成品零件。

更低的模具和制造成本

这种简单的结构比多板模具需要更少的复杂加工和更少的组件。这直接转化为更低的初始投资和更短的模具制造交货时间。

减轻维护负担

由于活动部件更少,潜在的故障点也更少。维护更简单、更快、成本更低,因为可以轻松接触到型腔、型芯和顶出系统。

简单性如何转化为操作效率

双板模具的优势不仅限于初始成本,还延伸到生产周期本身,特别是当与正确的零件设计相匹配时。

更快、更稳健的循环

双板模具的机械动作是直接的:它打开和关闭。与需要沿两个不同分型面打开的三板模具相比,这可能导致更短的循环时间,因为所需的运动(模具行程)更少。

非常适合单型腔和大型零件

稳健而简单的设计非常适合从单个型腔生产大型零件。模具内的力得到更直接的管理,并且结构可以有效地承受高锁模力。

了解权衡:浇口和零件设计

双板模具的主要优势也是其主要局限性的来源。设计的简单性对零件和流道系统施加了特定的限制。

限制于边缘浇口

在标准的双板模具中,将塑料输送到零件的流道系统也必须位于分型线上。这意味着浇口——塑料的入口点——几乎总是在零件的边缘或周边。这可能会留下一个对最终产品可以接受的表面瑕疵。

流道与零件一起被顶出

当模具打开时,零件和连接的流道系统作为一个单元一起被顶出。这需要一个二次操作将零件与流道分离,这可以通过手动或自动化完成。这一步骤会增加人工成本,并可能影响净循环时间。

不适用于中心浇口设计

如果零件需要一个中心浇口以实现最佳塑料流动和尺寸稳定性(例如齿轮或圆形盖子),则标准双板模具不是可行的选择。此类设计需要三板模具或热流道系统才能将塑料输送到型腔中心。

为您的项目做出正确的选择

选择正确的模具类型是一个关键决定,需要在零件要求、预算和生产量之间取得平衡。

- 如果您的主要重点是最大限度地减少前期模具成本和交货时间: 只要您的零件设计与边缘浇口兼容,双板模具就是默认且最经济的选择。

- 如果您正在生产一个简单的、大批量的零件,并且边缘的浇口痕迹是可以接受的: 双板模具的稳健特性和操作效率使其成为高度可靠的解决方案。

- 如果您的零件需要中心浇口或具有需要精确流动控制的复杂特征: 您必须考虑三板模具或热流道系统,因为双板模具的基本设计将无法满足您的浇口要求。

通过了解这些核心原则,您可以自信地选择与您的零件设计、预算和生产目标完美契合的模具结构。

总结表:

| 优势 | 描述 |

|---|---|

| 成本效益 | 由于设计简单,初始投资和制造成本较低。 |

| 简单性与可靠性 | 活动部件更少,维护更简单,潜在故障更少。 |

| 操作效率 | 直接的开合动作可以为兼容的零件实现更快的循环时间。 |

| 最适合大型/单个零件 | 稳健的结构非常适合从单个型腔生产大型零件。 |

准备好通过正确的模具优化您的注塑工艺了吗?

在 KINTEK,我们专注于为您的实验室和生产需求提供稳健且具有成本效益的解决方案。无论您是评估新项目使用的简单双板模具,还是需要更复杂的系统,我们在实验室设备和耗材方面的专业知识都能确保您获得适合该工作的正确工具。

我们可以帮助您:

- 减少前期模具成本并缩短交货时间。

- 简化维护并提高生产可靠性。

- 根据您的特定零件设计和批量要求选择最完美的模具类型。

立即联系 KINTEK,讨论我们的解决方案如何为您的运营带来效率和价值!

图解指南