回转窑的核心是一种巨大的、缓慢旋转的工业炉,专为固体物料的连续高温加工而设计。它由一个长圆柱形钢壳组成,内衬耐热材料,并以微小的角度倾斜安装。这种看似简单的设计是无数工业过程(从水泥制造到矿物加工)背后的主力设备。

回转窑的精妙之处不仅在于其产生高温的能力,还在于其微小的倾斜度和持续的旋转如何协同工作。这种组合持续地移动、混合并使每个物料颗粒大规模地暴露在受控的热环境中。

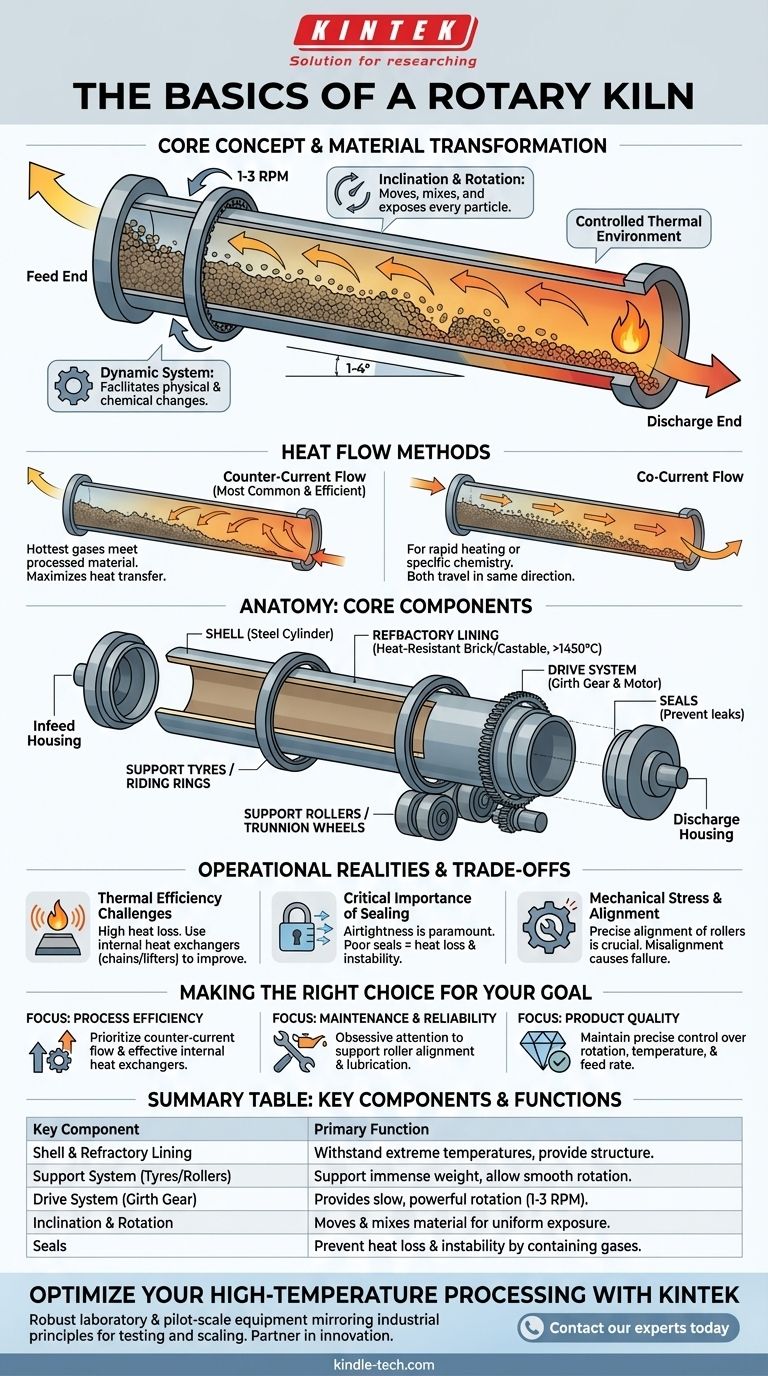

回转窑如何实现物料转化

回转窑不仅仅是一个容器;它是一个动态系统。其设计直接促进了最终产品所需的物理和化学变化。

倾斜和旋转原理

整个窑体以微小的角度倾斜,通常在1到4度之间。当窑体缓慢旋转(通常每分钟1-3转)时,重力将物料从上部进料端轻轻地拉向低部出料端。

这种持续、轻柔的翻滚作用是其有效性的关键。它确保了彻底的混合,并保证所有物料均匀地暴露在通过窑体的热气中。

热流:逆流与顺流

为了加热物料,热气流通过圆筒的整个长度。这可以通过两种方式之一完成。

逆流是最常见且热效率最高的方法。热气流从下部出料端引入,向上流动,从上部进料端排出。这意味着最热的气体遇到加工程度最高的物料,从而最大限度地提高传热效率。

顺流是指热气流与物料进料从同一端引入。两者沿同一方向流动。当需要快速加热或特定的工艺化学反应时,会使用此方法。

回转窑的结构:核心组件

虽然设计各异,但所有回转窑都由一套基本组件构成,这些组件经过精心设计,能够承受极端高温和巨大的机械应力。

筒体和耐火衬里

筒体是构成窑体外部的钢制圆筒。它提供结构完整性。

筒体内部是耐火衬里,一层由极度耐热材料制成的砖或浇注料。该衬里保护钢筒体免受工艺温度(可超过1450°C (2640°F))的影响,并防止化学腐蚀。

支撑系统:轮带、托轮和挡轮

窑体的巨大重量由两个或更多巨大的钢环支撑,这些钢环称为支撑轮带或骑行环,它们安装在筒体周围。

这些轮带在重型钢轮上运行,这些钢轮称为托轮或滚筒轮,安装在混凝土基础上。这种组件使窑体能够平稳旋转。

挡轮安装在轮带侧面,以防止窑体因倾斜而向下滑动。

传动系统

传动齿轮是一个大型齿圈,通常称为大齿圈,连接到窑筒体上。它由一个连接到高扭矩工业电机的较小齿轮驱动。该系统提供操作所需的缓慢而强大的旋转。

进料、出料和密封

在固定的上端,一个进料罩将原材料导入旋转的窑体。在下端,加工后的物料通过一个出料罩排出。

至关重要的是,两端都安装了密封件,以防止冷空气泄漏到窑内,以及热气或灰尘逸出。适当的密封对于热效率和环境控制至关重要。

了解权衡和操作实际情况

操作回转窑涉及在生产目标和物理限制之间进行持续平衡。

热效率挑战

回转窑体积庞大,会辐射大量热量,因此能耗很高。为了提高效率,许多窑体都内置了内部换热器,例如链条或提升器,这些装置有助于更有效地将热量从气流传递到物料床中。

密封的至关重要性

气密性至关重要。密封不良直接导致热量损失,需要更多燃料来维持目标温度。它们还会通过允许不受控制的空气进入而导致工艺不稳定,从而扰乱烧成过程的敏感化学反应。

机械应力和对中

极端的重量、持续的旋转和热膨胀的结合给窑体的部件带来了巨大的压力。支撑托轮的精确对中是可靠运行最重要的因素。不对中会导致轮带和托轮磨损不均,从而导致代价高昂的机械故障和停机。

为您的目标做出正确选择

了解回转窑的核心原理使您能够专注于对您的特定目标最重要的因素。

- 如果您的主要关注点是工艺效率:优先选择逆流气体流动设计和使用有效的内部换热器,以最大限度地提高传热效率。

- 如果您的主要关注点是维护和可靠性:极其关注支撑托轮和轮带的对中、润滑和状况。

- 如果您的主要关注点是产品质量:精确控制窑体的转速、温度曲线和进料速率,以确保每个颗粒都经过均匀加工。

通过理解这些基本原理,您将不再将回转窑视为一个简单的管子,而是将其视为一个用于工业规模物料转化的精密系统。

总结表:

| 关键组件 | 主要功能 |

|---|---|

| 筒体和耐火衬里 | 带有耐热衬里的钢制圆筒,可承受极端温度。 |

| 支撑系统(轮带/托轮) | 支撑窑体的巨大重量并实现平稳旋转。 |

| 传动系统(大齿圈) | 提供操作所需的缓慢而强大的旋转(1-3 RPM)。 |

| 倾斜和旋转 | 轻柔地移动和混合物料,以实现均匀受热。 |

| 密封 | 通过封闭热气来防止热量损失和工艺不稳定。 |

使用 KINTEK 优化您的高温加工

了解回转窑的基本原理是实现高效可靠的工业规模生产的第一步。无论您是加工矿物、制造水泥还是开发新材料,正确的设备对于产品质量和运行时间都至关重要。

KINTEK 专注于提供坚固的实验室和中试规模设备,这些设备与这些工业原理相符。我们的专业知识可帮助您在投入大规模投资之前测试、扩展和完善您的工艺。

让 KINTEK 成为您创新的合作伙伴。 立即联系我们的专家,讨论我们的解决方案如何帮助您为特定应用实现精确的温度控制、均匀混合和可靠的性能。

图解指南