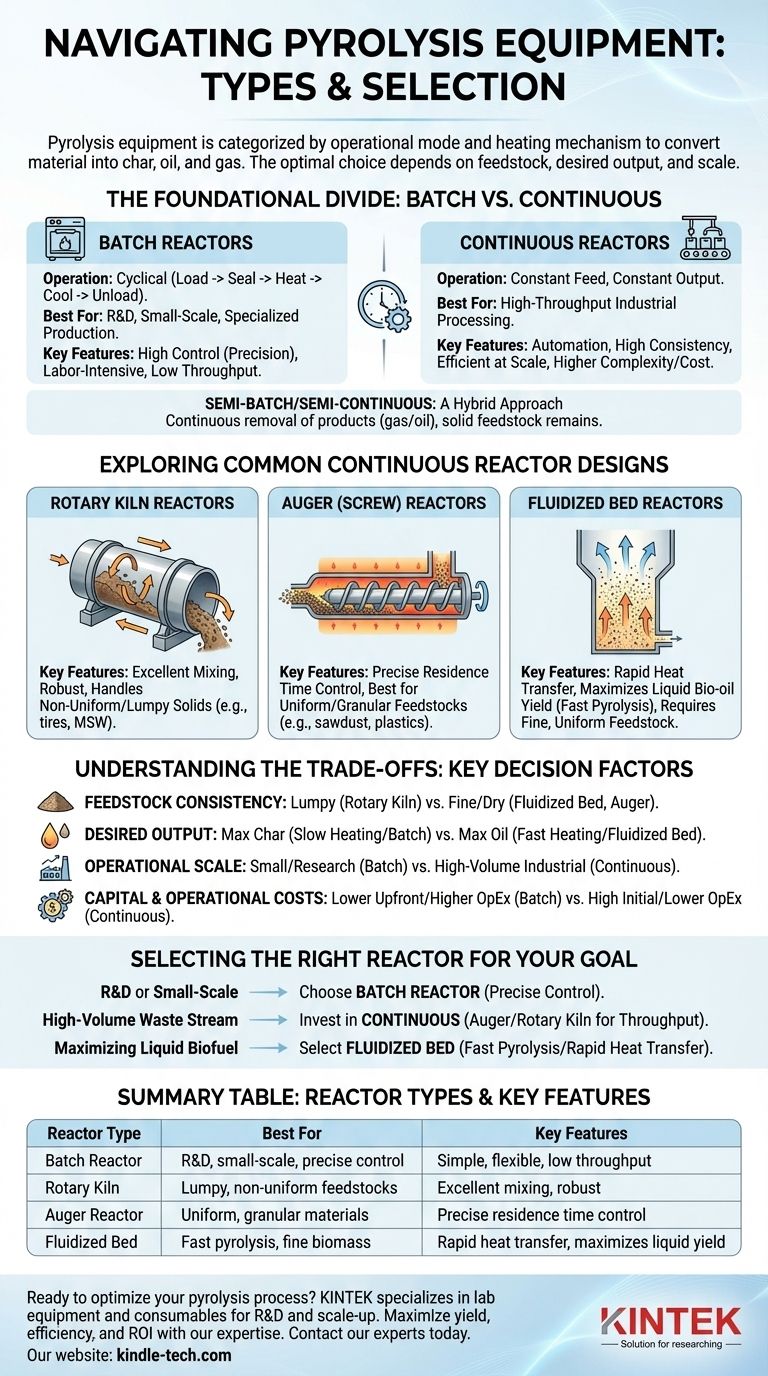

从根本上讲,热解设备是根据其操作模式以及用于加热和输送材料的具体机制进行分类的。主要类型有间歇式反应器,最适合小规模和研究应用;以及连续式反应器,专为高吞吐量的工业加工而设计。在连续系统中,回转窑、螺旋输送机反应器和流化床等设计是根据特定原料和所需最终产品来选择的。

选择热解设备并非要找到“最佳”类型,而是要将反应器的设计与三个关键因素相匹配:原料的物理形态、您期望的产物(炭、油或气)以及您所需的操作规模。

基础划分:间歇式与连续式操作

热解技术中最基本的决定是选择间歇式还是连续式工艺。这个选择决定了项目的规模、劳动力需求和整体工作流程。

间歇式反应器:精度与灵活性

间歇式反应器的工作方式类似于烤箱。物料装入,系统密封,加热到目标温度保持一段时间,然后冷却,最后取出产品。

这种设计最简单,最常用于实验室研究和小规模的专业生产。

它们对给定批次的反应时间和温度提供了出色的控制。然而,由于循环装载、加热、冷却和卸载过程,它们劳动密集且吞吐量较低。

连续式反应器:规模与效率

连续式反应器的工作方式类似于装配线。原料不断地被送入系统的这一端,产生的炭、油和气从另一端连续排出。

这些系统是工业规模应用的标准,在这些应用中,高吞吐量和自动化至关重要。由于操作条件保持稳定,它们能提供高度一致的产品。

虽然规模化生产效率高,但连续式反应器更复杂,初始资本成本更高,并且通常比间歇式系统对原料尺寸和成分的变化不太宽容。

半间歇式/半连续式:混合方法

这种混合模式涉及连续移除某些产品(如气体和油),而固体原料和炭在“批次”期间保留在反应器中。

它提供了一种折衷方案,比纯粹的间歇式系统具有更高的效率,同时又没有完全连续设计的全部机械复杂性。

探索常见的连续式反应器设计

一旦确定采用连续工艺,就有几种成熟的设计可供选择,每种设计都针对不同类型的材料和传热特性进行了优化。

回转窑反应器

回转窑是一个大型的、略微倾斜的旋转圆柱形筒体。随着筒体的旋转,原料会翻滚和混合,逐渐从较高的进料端移动到较低的出料端。

这种翻滚作用提供了出色的混合效果,确保了均匀加热。回转窑结构坚固,非常适合处理不均匀、块状的固体,如整个轮胎、城市固体废物和污泥。

螺旋输送机(螺杆)反应器

螺旋输送机反应器使用一个或多个大型螺杆(阿基米德螺杆)将物料推过一个加热的水平或倾斜管道。

这种设计可以精确控制物料在反应器中停留的时间(停留时间)。它最适合更均匀和颗粒状的原料,如锯末、切碎的塑料或农业粉末。

流化床反应器

在流化床中,向上流动的热气流用于悬浮原料颗粒,使其表现得像流体一样。这种“流化”产生了剧烈混合和极快热量传递的环境。

这些反应器非常适合快速热解,这是一种旨在最大限度提高液体生物油产量的工艺。它们需要可以被气流轻松悬浮的小而均匀的原料颗粒。

了解权衡:关键决策因素

选择正确的设备需要对所涉及的技术和经济权衡进行清晰的评估。您的决策应以以下因素为指导。

原料的一致性和形态

您的输入材料的物理性质至关重要。块状、非均质的材料(如建筑碎片)可以很好地由坚固的回转窑处理,而精细、干燥的粉末(如生物质面粉)则非常适合流化床或螺旋输送机反应器。

期望的输出产品(炭、油、气)

您的主要产品目标决定了理想的工艺条件,这反过来又有利于某些反应器类型。

间歇式反应器典型的缓慢加热和较长的停留时间,最大限度地提高了炭的产量。流化床反应器的专业领域——极快的加热和较短的停留时间——最大限度地提高了液体油的产量。

操作规模和吞吐量

您所需处理量是一个明确的分界线。如果您每天处理几百公斤或进行研究,间歇式反应器就足够了。如果您需要每小时处理数吨,连续系统是唯一可行的选择。

资本和运营成本

间歇式系统的初始资本成本较低,但由于劳动力和效率低下,每吨的运营成本较高。连续系统的初始投资非常高,但受益于规模经济和自动化,从而降低了每处理吨的成本。

根据您的目标选择合适的反应器

最终,最佳设备是与您项目特定目标保持一致的设备。

- 如果您的主要重点是研发或小规模的专业加工: 选择间歇式反应器,因为它具有精确的过程控制和操作灵活性。

- 如果您的主要重点是对一致的废物流进行大批量处理: 投资于连续式反应器,如螺旋输送机或回转窑,以最大限度地提高吞吐量和自动化。

- 如果您的主要重点是从精细生物质中最大限度地提高液体生物燃料的产量: 选择快速热解系统,例如流化床反应器,以获得其卓越的传热速率。

了解您的材料、产品目标和操作规模之间的相互作用是成功开展热解业务工程的关键。

摘要表:

| 反应器类型 | 最适合 | 主要特点 |

|---|---|---|

| 间歇式反应器 | 研发、小规模、精确控制 | 简单、灵活、低吞吐量 |

| 回转窑 | 块状、不均匀的原料(例如轮胎、城市固体废物) | 混合效果极佳、坚固、可处理固体 |

| 螺旋输送机反应器 | 均匀、颗粒状材料(例如锯末、塑料) | 精确的停留时间控制 |

| 流化床 | 快速热解、用于生物油的精细生物质 | 快速传热,最大限度提高液体收率 |

准备好优化您的热解工艺了吗? KINTEK 专注于热解研发和规模放大的实验室设备和耗材。无论您是在间歇式反应器中测试原料,还是扩大到连续生产,我们的专业知识都能确保您获得满足特定需求的正确设备——最大限度地提高收率、效率和投资回报率。立即联系我们的专家,讨论您的项目要求!

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 电动回转窑连续工作小型回转炉加热裂解装置

- 真空密封连续工作旋转管式炉 旋转管炉

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 实验室规模旋转单冲压片机 TDP 压片机