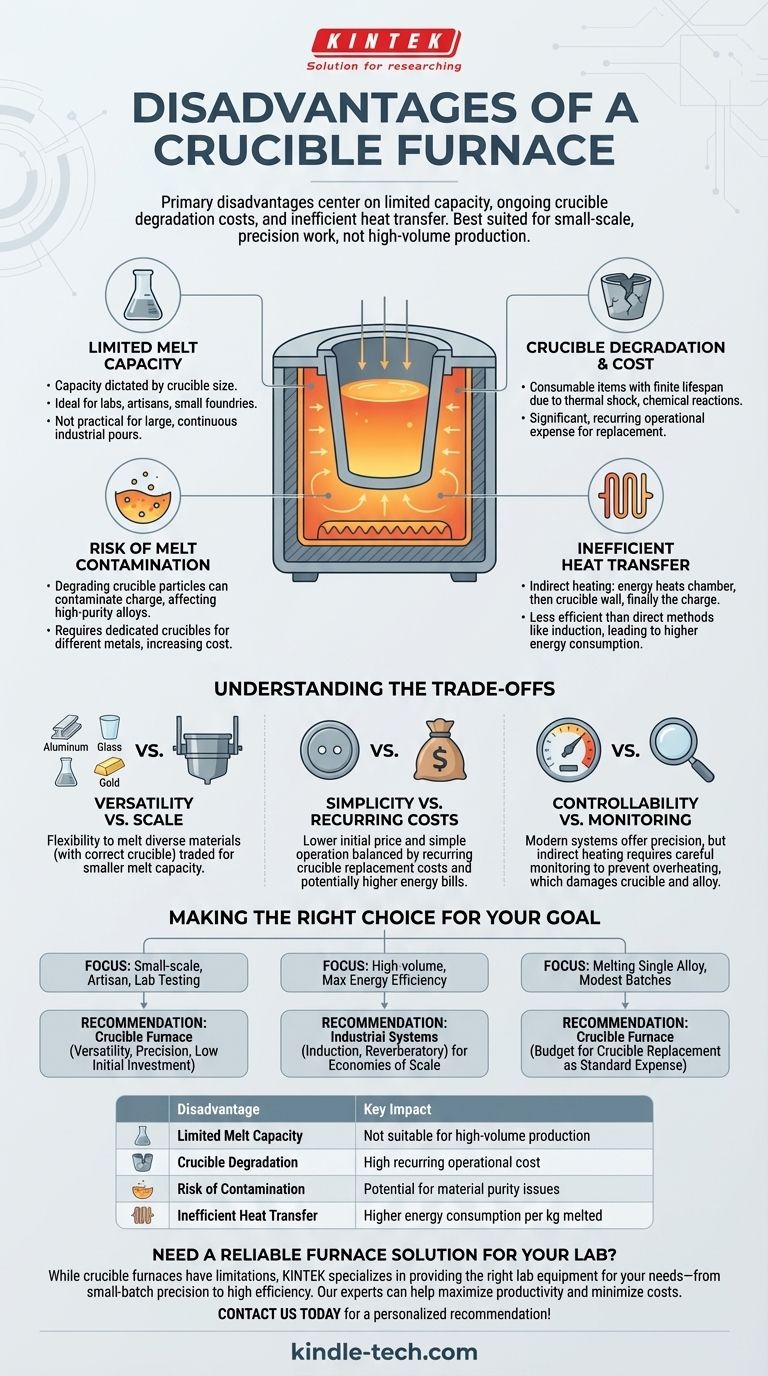

坩埚炉的主要缺点集中在其有限的容量、坩埚损耗带来的持续运营成本以及固有的传热效率低下。尽管它们非常有用,但这些因素使得它们最适合用于小规模、注重精度的工件,而不是大批量的工业生产。

虽然坩埚炉在小批量应用中具有很高的通用性,但其核心局限性在于其规模和坩埚本身的消耗性。这带来了一笔经常性的运营开支和一个关键的潜在故障点,而这一点在大型工业炉中则不那么普遍。

坩埚炉的工作原理

要了解其局限性,必须了解其简单的设计。坩埚炉有两个核心组件,决定了其功能和缺点。

加热系统

炉腔内装有加热元件,通常由电力或燃气驱动。其唯一的作用是在绝缘腔内产生高热量。

坩埚

坩埚是一个杯状容器,由能承受极端温度的材料制成,例如石墨或碳化硅。它位于炉内,用于容纳待熔化的金属或其他材料(“装料”)。来自元件的热量通过坩埚壁传递到熔化内部的装料。

坩埚炉的主要缺点

使其易于使用的设计简洁性也带来了特定的操作挑战和限制。

熔炼容量有限

您可以熔化的材料量严格受限于坩埚的尺寸。这使得它们非常适合实验室、工匠、珠宝商和小规模铸造厂。

然而,对于需要大量连续浇注熔融金属的应用(如大型工业铸造厂所示),它们并不实用。

坩埚损耗与成本

坩埚是具有有限寿命的消耗品。它们会因反复的加热和冷却循环而承受巨大的热应力(热冲击)。

这种持续的应力,加上与熔融金属和氧气的化学反应,会导致坩埚随着时间的推移而降解、破裂或失效。更换坩埚成为一项重大的、经常性的运营成本。

熔体污染风险

随着坩埚的磨损,其壁上的颗粒可能会剥落并污染熔融材料。这对于需要高纯度合金的应用来说是一个关键问题。

为了避免不同金属之间的交叉污染,通常需要为每种类型的合金准备一个单独的专用坩埚,这进一步增加了操作的复杂性和成本。

低效的传热

坩埚炉依赖于间接加热。能量必须首先加热炉腔,然后传导穿过坩埚的厚壁,最后传递到装料中。

这个多步骤的过程在本质上比直接加热方法(如感应炉,其中磁场直接加热金属本身)的能源效率要低。这可能导致每熔化一公斤金属的能耗更高。

理解权衡

坩埚炉的缺点最好被理解为对其独特优势的权衡。

通用性与规模的权衡

一个坩埚炉可以通过使用正确的坩埚熔化各种材料——从铝和黄铜到玻璃和贵金属。这种灵活性是以较小的熔炼容量为代价的。

简洁性与经常性成本的权衡

坩埚炉通常比更复杂的工业系统具有较低的初始购买价格和更简单的操作。这种可及性与更换坩埚的经常性成本和潜在的更高电费相平衡。

可控性与监控的权衡

尽管现代坩埚炉提供精确的温度控制系统,但实现这种精度需要仔细监控。间接加热意味着加热元件的温度与实际熔体温度之间可能存在延迟,需要勤奋操作以防止过热,这可能会损坏坩埚和合金。

为您的目标做出正确的选择

根据对这些权衡的清晰理解来选择您的炉子。

- 如果您的主要重点是小规模原型制作、工匠工作或实验室测试: 坩埚炉提供了通用性、精确控制和低初始投资的无与伦比的组合。

- 如果您的主要重点是大批量生产和最高的能源效率: 您应该研究感应炉或反射炉等工业系统,它们能提供更好的规模经济。

- 如果您的主要重点是以适中的批量熔化一种合金: 坩埚炉是一个强有力的选择,但您必须将坩埚更换预算作为一项标准运营费用。

最终,了解这些局限性是针对正确应用利用坩埚炉独特优势的关键。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 熔炼容量有限 | 不适合大批量生产 |

| 坩埚损耗 | 高昂的经常性运营成本 |

| 污染风险 | 可能出现材料纯度问题 |

| 低效的传热 | 每熔化一公斤的能耗更高 |

需要为您的实验室提供可靠的熔炉解决方案吗? 尽管坩埚炉存在局限性,但 KINTEK 专注于为您提供满足您特定需求的正确实验室设备——无论是用于小批量精密工作的坩埚炉,还是用于更高效率的替代方案。我们的专家可以帮助您选择理想的设备,以最大限度地提高您的生产力并最大限度地降低运营成本。立即联系我们,讨论您的应用并获得个性化建议!

图解指南