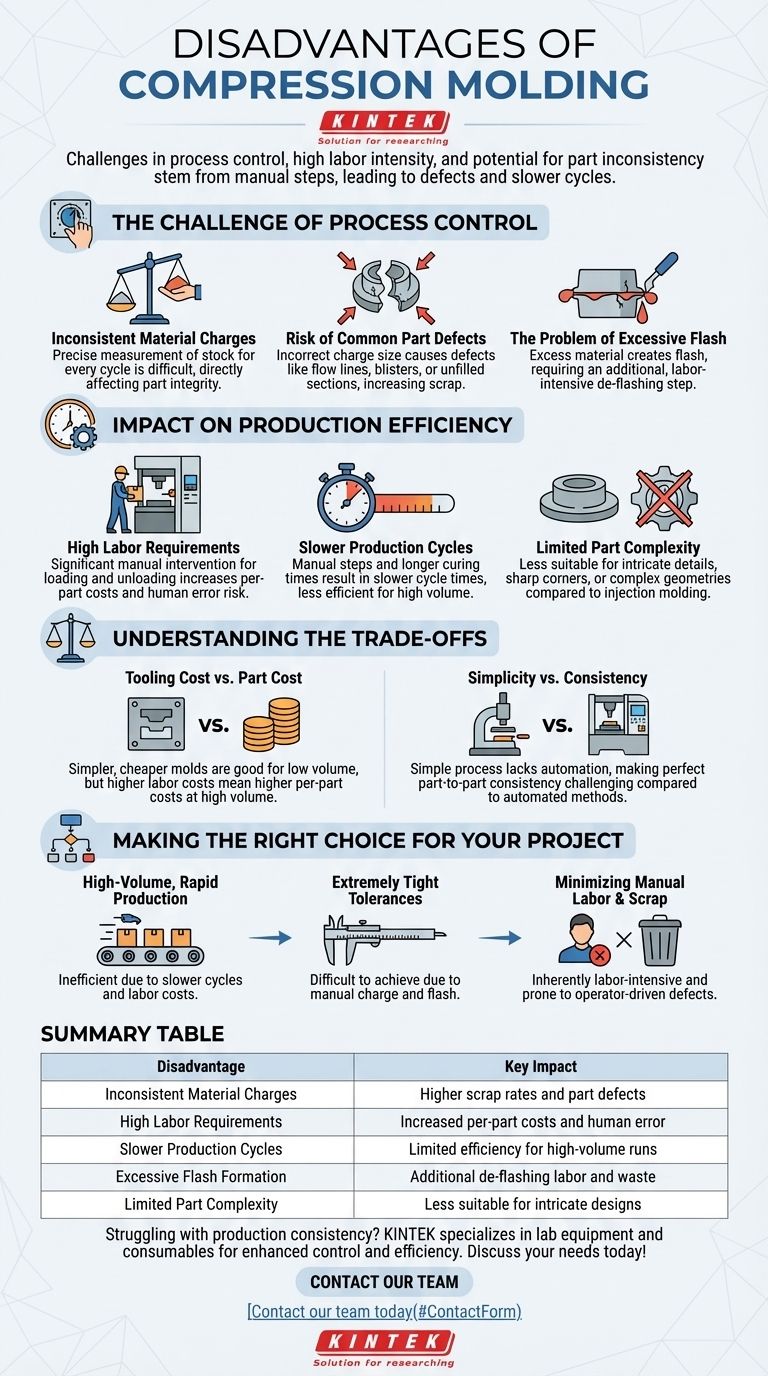

压缩成型的主要缺点在于其在工艺控制方面面临的挑战、较高的劳动强度以及零件可能出现不一致性的风险。这些因素源于装载材料和卸载成品所需的_手动步骤_,与更自动化的方法相比,这可能导致缺陷和生产周期变慢。

尽管压缩成型因其较低的初始模具成本而常被选用,但其核心缺点在于其_手动性质_。这引入了可能影响零件质量、增加劳动力成本并限制生产速度的可变性,使其不太适合大批量或高精度应用。

工艺控制的挑战

压缩成型零件的质量在很大程度上取决于初始设置的精度。与自动化流程不同,这在很大程度上依赖于操作员的技能和一致性。

材料装载不一致

成功始于“装料”(charge)——放置在模腔中的预先称量的成型材料量。为每个循环准确切割或称量这些原料是一个重大的挑战。

此步骤至关重要,因为装料体积直接决定了最终零件的完整性。

常见零件缺陷的风险

如果材料装载量太少或放置不正确,可能会导致严重的缺陷。这些缺陷包括流纹、表面起泡或零件完全未填充的部分。

此类缺陷通常会导致更高的报废率,从而增加材料浪费和总体生产成本。

飞边过多的问题

相反,使用过多的材料会带来自身的问题。多余的橡胶或塑料会被挤压到模具的两个半模之间,形成一层薄薄的、不需要的凸缘,称为飞边(flash)。

厚重的飞边通常难以干净地去除,并为生产过程增加了一个额外的人工除飞边步骤。

对生产效率的影响

压缩成型的手动方面直接影响其速度和成本效益,尤其是在生产量增加时。

高劳动力要求

该过程需要大量的人工干预。操作员必须为每个循环装载材料,并在固化后手动取出成品零件。

这种对劳动力的依赖使得每个零件的成本高于自动化流程,并引入了人为错误的潜在可能。

较慢的生产周期

手动装载、卸载以及通常在热量和压力下较长的固化时间相结合,导致周期时间较慢。

这使得压缩成型在速度是关键因素的大批量生产中效率较低。

零件复杂度的限制

虽然压缩成型非常适合许多设计,但它通常不太适合生产具有高度精细细节、尖锐角落或复杂几何形状的零件。

注塑成型等工艺在制造更复杂、更精确的组件方面提供了更大的设计自由度。

理解权衡

选择压缩成型涉及模具投资与单位零件生产成本之间的明确权衡。

模具成本与零件成本

压缩模具的制造通常比复杂的注塑模具更简单、成本更低。这使得该工艺在原型制作和中低批量生产中具有吸引力。

然而,较高的劳动力要求和较慢的周期意味着单位零件成本可能更高,尤其是在批量较大时。

简单性与一致性

该工艺的固有简单性是其优势之一。然而,这种简单性与缺乏自动化相关联,这在实现完美的零件间一致性方面带来了挑战。

自动化流程对变量的控制更严格,从而带来更可重复和可预测的产出。

为您的项目做出正确的选择

评估这些缺点与您项目的具体目标是选择正确的制造方法的关键。

- 如果您的主要重点是大批量、快速生产: 压缩成型较慢的周期时间和高昂的劳动力成本使其成为效率低下的选择。

- 如果您的主要重点是实现极其严格的公差: 手动装料过程和飞边的可能性使得获得一致、高精度的结果变得困难。

- 如果您的主要重点是最大限度地减少人工和报废率: 该工艺本质上是劳动密集型的,并且更容易出现操作员驱动的缺陷。

最终,了解这些局限性对于在压缩成型真正擅长的应用中利用它至关重要。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 材料装载不一致 | 更高的报废率和零件缺陷 |

| 高劳动力要求 | 增加的单位零件成本和人为错误 |

| 较慢的生产周期 | 大批量生产效率有限 |

| 飞边过多形成 | 额外的除飞边劳动和浪费 |

| 零件复杂度受限 | 不太适合复杂的_设计_ |

在生产一致性方面遇到困难? KINTEK 专注于实验室设备和耗材,提供可提高工艺控制和效率的解决方案。无论您是改进压缩成型工艺还是探索替代方案,我们的专业知识都可以帮助您实现更高的质量和更低的成本。立即联系我们的团队,讨论您的具体实验室需求!

图解指南