简而言之,热压成型是一种制造方法,它结合高温和显著压力来塑造、固化、粘合或固结材料。该过程包括将材料放入压机中,其中被称为压板的加热板闭合并施加液压,持续一定时间以实现所需的材料转变。

热压成型的核心在于精确、同步地施加受控热量和均匀压力。这种组合可以激活化学反应(如固化热固性树脂)或物理固结材料(如层压木材或制造复合板材)。

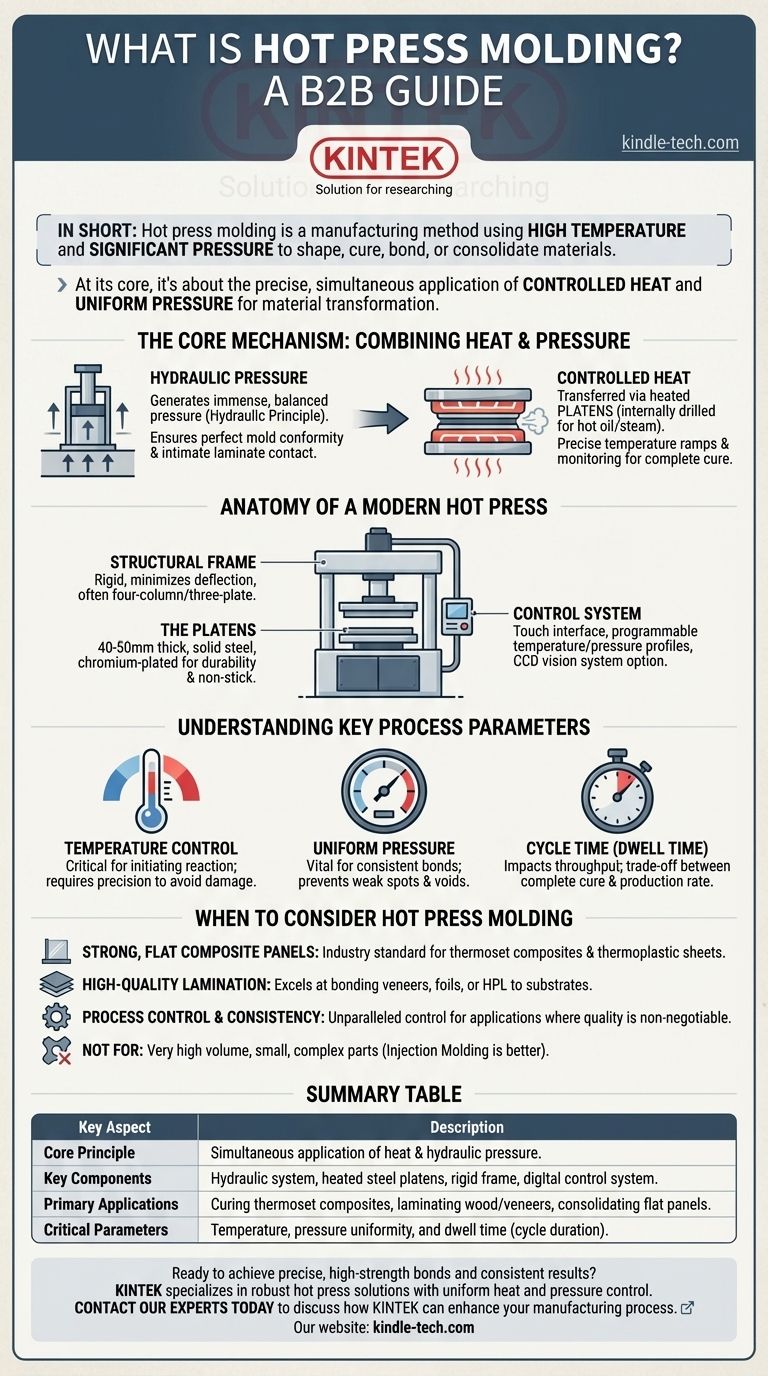

核心机制:热与压力的结合

热压成型的有效性取决于其两个基本力——热能和机械压力之间的相互作用。

液压的作用

热压机利用液压原理产生巨大且关键的平衡压力。这通常通过机器底座中的一个或多个液压缸实现。

这种高压确保材料完美贴合模具,或层压板中的各层实现紧密接触,消除空隙并确保牢固、均匀的粘合。现代系统可以主动监测和补充压力,补偿循环过程中任何损失。

受控热量的作用

热量通过大型厚钢板(称为压板)传递给材料。这些压板内部钻有通道,允许加热介质(如热油或蒸汽)循环。

现代压机采用先进的脉冲加热技术和多级温度控制。这使得精确的温度曲线和实时监测成为可能,这对于防止材料降解和确保完全固化或粘合至关重要。

现代热压机的结构

虽然原理简单,但现代热压机是为可重复性和质量控制而设计的精密仪器。

结构框架

机器的刚性对于施加均匀压力至关重要。常见的设计是四柱三板结构,它将机器的头部连接到其底座。这种坚固的框架最大限度地减少了负载下的变形,确保压板保持平行,并且压力均匀分布在部件上。

压板:压机的核心

压板不仅仅是加热。它们通常厚度为40-50毫米,由实心钢制成,以抵抗变形。

经过完美研磨平整后,它们的表面通常会进行镀铬处理。这有两个目的:它创造了一个坚硬耐用的表面,并防止胶水或树脂等材料粘附,从而简化了部件的移除和清洁。

控制系统

现代压机的“大脑”位于其控制系统中。触摸操作界面允许操作员选择预存程序或创建新程序。

关键的可编程参数包括多级温度曲线、压力水平和循环持续时间(保压时间)。对于高精度应用,可以集成CCD视觉系统以确保在压制循环开始前材料的完美对齐。

了解关键工艺参数

热压成型的成功需要管理温度、压力和时间之间的权衡。其中任何一项出错都可能损害最终部件。

温度控制至关重要

温度必须足够高以启动所需的反应(例如,固化树脂),但又不能高到足以损坏材料。压板上不均匀的温度可能导致固化不一致和部件内部应力。

压力必须均匀

液压系统的主要目标是提供均匀的压力。例如,如果中心压力高于边缘,层压板可能会在其周边附近出现弱粘合或空隙。

循环时间影响生产效率

材料在热量和压力下停留的时间,称为保压时间,是一个关键变量。虽然较长的循环可能确保更彻底的固化,但它直接降低了生产率。这种质量与生产效率之间的权衡是制造中的一个核心考虑因素。

何时考虑热压成型

选择正确的制造工艺完全取决于您的材料、零件几何形状和生产目标。

- 如果您的主要重点是生产坚固、平坦的复合板:热压是固化热固性复合材料和固结热塑性片材的行业标准。

- 如果您的主要重点是高质量层压:该工艺在将装饰单板、箔片或高压层压板粘合到中密度纤维板或刨花板等基材方面表现出色。

- 如果您的主要重点是零件复杂性和非常高的产量:热压通常最适合更简单、通常更平坦的几何形状;对于数百万个小型复杂零件,注塑成型通常是更好的选择。

- 如果您的主要重点是过程控制和一致性:现代热压机提供无与伦比的温度和压力控制,使其成为对质量和可重复性要求极高的应用的理想选择。

最终,热压成型是一种强大而可靠的工艺,通过受控地施加热量和力来创建坚固的部件和粘合结构。

总结表:

| 关键方面 | 描述 |

|---|---|

| 核心原理 | 同时施加热量和液压以塑造或粘合材料。 |

| 主要组件 | 液压系统、加热钢压板、刚性框架(例如,四柱结构)和数字控制系统。 |

| 主要应用 | 固化热固性复合材料、层压木材/单板和固结平板。 |

| 关键参数 | 温度、压力均匀性和保压时间(循环持续时间)。 |

准备好在您的实验室或生产线上实现精确、高强度的粘合和一致的结果了吗?

KINTEK专注于实验室设备和耗材,提供坚固的热压解决方案,为您的材料加工需求提供必要的均匀热量和压力控制。我们的专业知识确保您的应用——从复合材料固化到高质量层压——取得成功。

立即联系我们的专家,讨论KINTEK热压机如何增强您的制造过程并提供可靠、可重复的质量。

图解指南