简而言之,类金刚石碳(DLC)涂层的主要缺点是其热稳定性低、固有的薄层特性使其依赖于基材的硬度,以及其脆性,这导致其对冲击或表面变形的耐受性较低。尽管DLC具有出色的硬度和光滑度,但它并非万能的“不朽盔甲”;它是一种具有明确操作界限的专业表面处理技术。

需要理解的核心局限性在于,DLC是一种薄膜涂层,而不是块体材料。因此,其性能是整个系统的一个函数:涂层、其所应用的基材以及它所面临的具体操作环境。

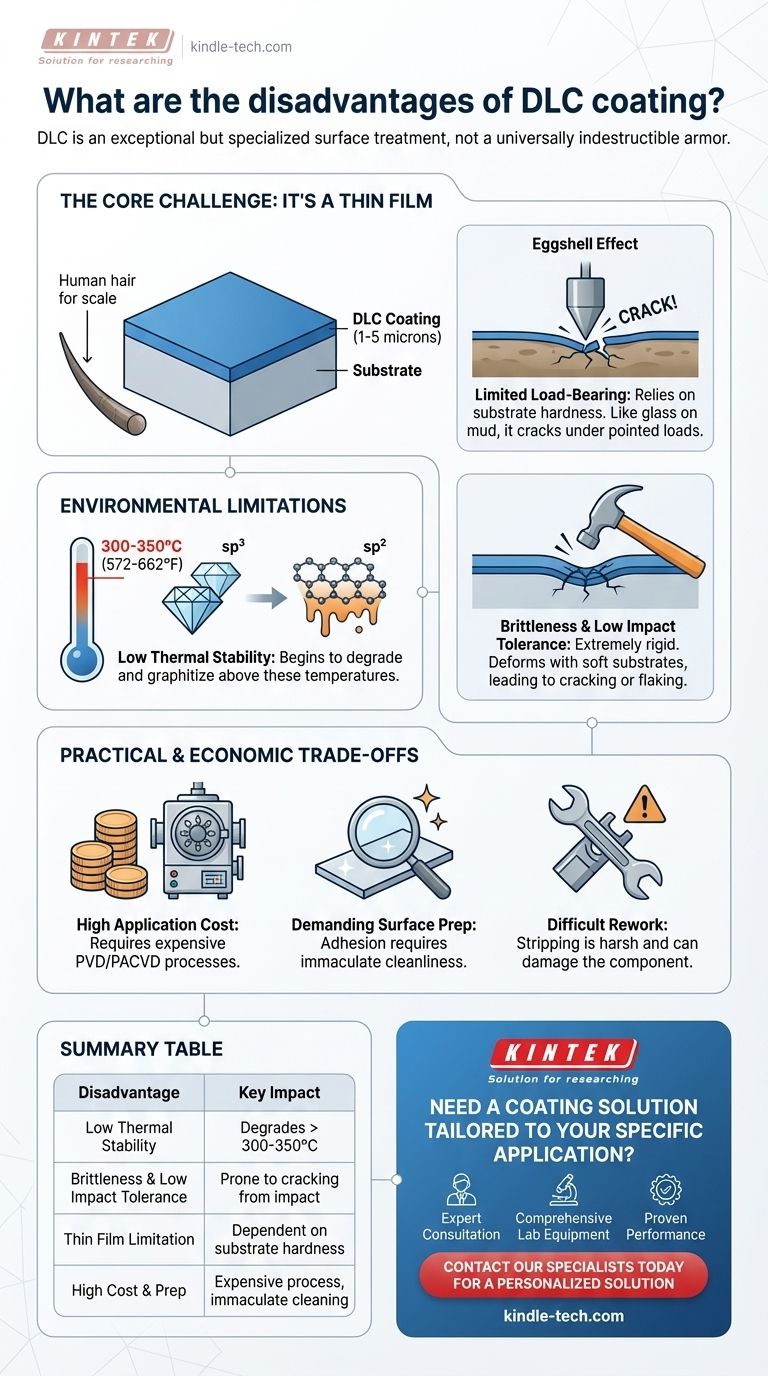

核心挑战:它是一种薄膜

DLC涂层的厚度通常只有1到5微米——比人类头发还细。这一基本特性是其最显著局限性的来源。

有限的承载能力

由于涂层非常薄,它本身无法支撑重载。它完全依赖于其下层材料(即基材)的硬度。

将DLC应用于软基材(如铝或低碳钢)就像在泥土上铺一层薄玻璃。玻璃非常硬,但尖锐的载荷会将其压入柔软的基底,导致其破裂和失效。

“蛋壳效应”

这导致了对冲击的极高敏感性。DLC涂层部件受到尖锐的敲击或凹陷时,其下方的较软基材材料会变形。由于DLC薄膜极其坚硬且不具延展性,它无法随凹陷拉伸,因此会在冲击点周围开裂或剥落。

无法掩盖缺陷

DLC的薄层特性意味着它会完美地贴合其所应用的表面,包括任何现有的划痕或缺陷。它不能以厚层的形式应用来填充间隙或平滑粗糙的表面,因为高内应力会导致厚层剥离和脱落。

环境和应用限制

涂层的成功取决于其与环境的相互作用。DLC在某些条件下表现出色,但在其他条件下可能不适用。

温度敏感性

大多数市售的DLC涂层在相对较低的温度下(通常在300-350°C / 572-662°F左右)开始分解并失去硬度。

在这些温度下,类金刚石(sp³)碳键开始转化为较软的类石墨(sp²)键。这个过程称为石墨化,会永久性地降低涂层的性能。

虽然特殊的无氢或硅掺杂DLC变体可以将这个极限推得更高,但与TiN或TiAlN等陶瓷涂层相比,温度仍然是一个主要的限制因素。

对较软材料的磨损性

在摩擦学系统(两个表面相互摩擦)中,一个非常坚硬的表面与一个非常柔软的表面接触可能会产生问题。如果DLC与铝合金等软对磨面配对,任何微小的碎屑都可能嵌入到软材料中,然后对DLC涂层造成磨损,或者坚硬的DLC本身可能导致较软部件的加速磨损。

理解权衡

除了物理限制之外,DLC在材料选择过程中还存在必须考虑的实际和经济权衡。

成本较高

DLC的应用需要复杂的过程真空沉积(PVD或PACVD)。这涉及昂贵的设备、洁净室条件和批次处理,使其比氮化、磷化或硬铬电镀等传统表面处理要昂贵得多。

苛刻的表面准备

附着力至关重要。为了使DLC正确粘合,基材表面必须绝对清洁并具有特定的光洁度。任何油污、氧化物甚至灰尘的污染都可能成为失效点,导致涂层在使用中剥落。

剥离和返工困难

一旦施加,DLC很难在不损坏底层部件的情况下去除。所需的化学和机械剥离过程是苛刻的,可能会改变部件的尺寸或表面光洁度,使返工成为一项具有挑战性且成本高昂的工作。

为您的应用做出正确的选择

选择涂层需要将它的性能与您的主要工程目标相匹配。DLC是一个出色的解决方案,但仅适用于正确的问题。

- 如果您的主要重点是在坚硬、尺寸稳定的部件上减少摩擦和滑动磨损: 只要应用温度保持在300°C以下,DLC就是一个精英选择。

- 如果您的应用涉及冲击、高载荷或软基材: 您必须首先硬化基材(例如通过氮化),或选择更坚韧、更具延展性的涂层。

- 如果您的部件在高温环境(高于350°C)下运行: 标准DLC不适用,您应该评估陶瓷涂层(如TiAlN)或专业的耐高温DLC变体。

- 如果成本是主要驱动因素且性能要求适中: 传统的、更经济的表面工程工艺可能会提供更好的投资回报。

了解这些缺点是成功利用DLC卓越性能并使其发挥最大影响力的关键。

总结表:

| 缺点 | 关键影响 |

|---|---|

| 热稳定性低 | 在300-350°C (572-662°F)以上降解 |

| 脆性与低冲击耐受性 | 易因尖锐冲击而开裂或剥落 |

| 薄膜限制 | 性能高度依赖于基材硬度 |

| 应用成本高 | 需要昂贵的真空沉积(PVD/PACVD)工艺 |

| 苛刻的表面准备 | 需要绝对的清洁度才能正确附着 |

需要针对您的特定应用量身定制的涂层解决方案吗?

了解DLC涂层的局限性是为您的部件选择正确表面处理的第一步。KINTEK的专家致力于帮助实验室和制造商应对这些复杂的材料科学决策。

我们提供:

- 专家咨询: 我们的团队将分析您的应用要求——包括温度、负载和基材材料——以推荐最佳的涂层解决方案。

- 全面的实验室设备和耗材: 从先进的涂层系统到基材本身,KINTEK为您提供成功进行表面工程所需的高质量材料和设备。

- 可靠的性能: 利用我们深厚的行业知识,确保您的部件达到其性能目标,同时避免代价高昂的故障。

不要让涂层限制损害您的项目。立即联系我们的专家,获取最大化性能和耐用性的个性化解决方案。

图解指南