归根结底,渗氮的缺点源于其特异性和与更通用的渗碳方法相比更慢的加工时间。虽然渗氮在生产极硬、尺寸稳定的表面方面表现出色,但它仅限于某些合金钢,硬化层深度较浅,并且对于许多常见应用来说,可能是一个更耗时、成本更高的过程。

渗氮和渗碳之间的选择是一个经典的工程权衡。渗氮为特定材料提供卓越的硬度和最小的变形,而渗碳为更广泛的低碳钢提供更大的硬化层深度和灵活性。

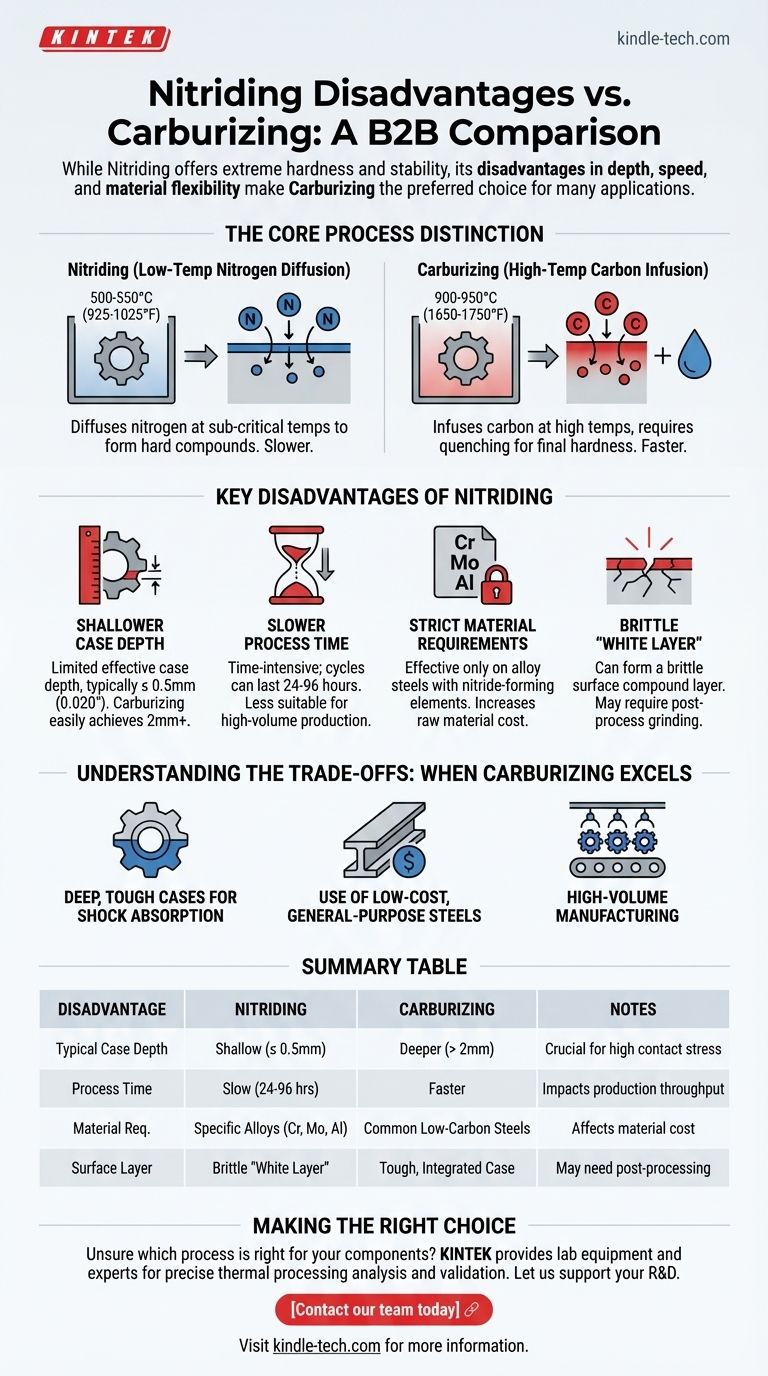

核心工艺区别

要了解其缺点,首先必须认识到这两种工艺工作方式的根本区别。它们不是可互换的;它们通过完全不同的机制实现表面硬化。

渗氮:低温氮扩散

渗氮是一种在亚临界温度(通常为 500-550°C 或 925-1025°F)下进行的扩散过程。在此温度下,氮原子扩散到钢的表面,与特定的合金元素反应形成极硬的氮化物化合物。

渗碳:高温碳渗入

渗碳在更高的温度(900-950°C 或 1650-1750°F)下进行。碳渗入低碳钢的表面,形成高碳“硬化层”。然后必须对该部件进行淬火和回火,以形成其最终硬度和性能。

渗氮的主要缺点

虽然其低温特性带来益处,但与渗碳直接比较时,它也带来了一些局限性。

硬化层深度较浅

最显著的缺点是渗氮的有效硬化层深度有限。该过程本质上很慢,实现深层硬化层通常不切实际,通常限制在约 0.5 毫米(0.020 英寸)左右。

相比之下,渗碳可以轻松经济地生产更深的硬化层,通常超过 2 毫米(0.080 英寸),这对于承受高接触应力或处理后需要大量材料去除的部件至关重要。

工艺时间较慢

渗氮是一个耗时的过程。一个典型的循环可能持续 24 到 96 小时,才能达到适度的硬化层深度。

这种缓慢的扩散速率使其不适用于以快速吞吐量为主要关注点的大批量生产。渗碳循环对于相同或更深的硬化层通常要短得多。

严格的材料要求

渗氮仅对含有氮化物形成合金元素(如铬、钼、铝和钒)的钢有效。普通低碳钢对该工艺反应不佳。

这种材料限制增加了原材料成本,并限制了渗氮的应用。渗碳在常见的、廉价的低碳钢和合金钢上效果极佳。

潜在的脆性“白层”

渗氮过程可在最表面形成一层薄薄的化合物层,称为“白层”。虽然非常坚硬,但该层可能极其脆,对于对开裂或剥落敏感的应用,可能需要通过研磨去除。

控制该层的形成需要精确的工艺控制,增加了复杂性和潜在成本。

理解权衡:渗碳何时更优

渗氮的缺点突出了渗碳是更实用、更有效选择的具体场景。

需要深层、坚韧硬化层时

渗碳在柔软、韧性的低碳核心上形成高碳钢硬化层。淬火后,这会使部件具有坚硬、耐磨的表面和能够吸收冲击载荷而不断裂的坚韧核心。

适用于低成本、通用钢材

使用廉价的普通低碳钢是渗碳的一大优势。它允许工程师设计具有成本效益的零件,同时仍能满足苛刻的表面硬度要求。

适用于大批量制造

由于其实现显著硬化层深度的循环时间更快,渗碳更适合齿轮、轴和轴承等部件的大规模生产。

为您的应用做出正确选择

选择正确的表面硬化工艺需要清楚了解部件的材料、预期功能和生产目标。

- 如果您的主要关注点是合金钢的尺寸稳定性和极高的表面硬度:渗氮的低温工艺可最大程度地减少变形,使其成为具有严格公差的成品零件的理想选择。

- 如果您的主要关注点是在低成本钢上实现深层、抗冲击的硬化层:渗碳是其多功能性和成本效益的明确行业标准选择。

- 如果您的主要关注点是在非腐蚀环境中的抗疲劳性和耐磨性:渗氮提供出色的耐磨性和抗疲劳性能,但必须专门为该工艺选择材料。

选择正确的表面处理是基于平衡性能要求与材料和加工成本的关键设计决策。

总结表:

| 缺点 | 渗氮 | 渗碳 |

|---|---|---|

| 典型硬化层深度 | 浅 (≤ 0.5mm / 0.020") | 更深 (通常 > 2mm / 0.080") |

| 工艺时间 | 慢 (24-96 小时) | 相同深度下更快 |

| 材料要求 | 需要特定的合金钢(例如,含 Cr, Mo, Al) | 适用于常见的低成本低碳钢 |

| 表面层 | 可能形成脆性“白层”,需要后处理去除 | 淬火后形成坚韧、一体化的硬化层 |

仍然不确定哪种表面硬化工艺适合您的部件?

选择渗氮或渗碳是一个关键决策,它会影响您部件的性能、成本和生产时间。KINTEK 专注于提供精确热处理分析所需的实验室设备和耗材。我们的专家可以帮助您验证材料选择并优化热处理参数。

让 KINTEK 支持您的研发和质量控制流程。立即联系我们的团队,讨论您的具体应用需求,并确保您为实验室项目选择最有效、最高效的表面硬化方法。

图解指南