从根本上说,烧结工艺的主要缺点是最终部件中固有的残余孔隙率、显著的前期模具成本,以及可有效加工的尺寸和材料的限制。这些因素意味着,虽然烧结非常适合大规模生产复杂零件,但它通常不适用于需要最大材料密度或小批量生产的应用。

烧结的核心挑战在于制造效率与材料完美性之间的权衡。该工艺固有地会产生带有一定程度微孔隙的部件,与完全致密的材料相比,这可能会损害强度和疲劳寿命等机械性能。

根本限制:残余孔隙率

烧结将松散的粉末转变为固体物体,但它很少能达到基础材料的 100% 理论密度。留下的微小空隙是其主要缺陷的来源。

什么是残余孔隙率?

烧结是通过加热压实的粉末,使颗粒粘合在一起,从而减小它们之间的空间。然而,要消除所有这些空间或孔隙是非常困难的。

因此,最终产品包含一个微小空隙的网络。先进的变体,如 Sinter-HIP(热等静压),正是为了解决这个问题而存在的,它在烧结后施加高压以进一步压实这些孔隙。

对机械性能的影响

孔隙率直接降低了部件的机械性能。这些微观空隙充当应力集中点,是在载荷下可能引发裂纹的点。

这意味着与从相同材料的实心、锻造或轧制块上加工出的相同部件相比,烧结部件的拉伸强度、抗疲劳性和韧性通常较低。

对密封性和渗透性的影响

相互连通的孔隙的存在使得标准烧结部件不适用于必须气密或承压的应用。

虽然这种特性对于制造密封容器来说是一个缺点,但它可以被有意地利用来生产设计用于气体吸收的过滤器或部件。

工艺和材料限制

除了孔隙率之外,烧结工艺本身的性质也带来了一些实际和经济上的限制。

高昂的初始模具成本

烧结需要在加热前,用一个精确、耐用的模具将初始粉末压制成“生坯”形状。该模具的工程设计和制造成本很高。

这种高昂的前期投资意味着,只有在大批量生产中,模具成本才能在数千甚至数百万个零件上摊销时,烧结才具有成本效益。

零件尺寸限制

在烧结过程中,对大型部件实现均匀的密度和温度极具挑战性。大型部件容易出现翘曲、开裂或从表面到核心的性能不一致。

因此,烧结通常仅限于相对较小、复杂的部件,在这些部件中可以严格控制工艺条件。

材料和几何形状限制

该工艺最适用于可以制成粉末的材料,主要是金属和陶瓷。它不适用于许多聚合物或其他材料类别。

此外,虽然烧结在复杂外部形状方面表现出色,但它在处理某些内部特征(如因刚性压模而无法形成的倒扣或横孔)方面存在困难。

理解权衡

选择烧结需要清楚地了解你所获得的和所放弃的东西。

成本与性能

烧结为大规模生产具有复杂几何形状的零件提供了一条具有成本效益的途径,而这些零件如果通过机加工将会非常昂贵。权衡是接受因孔隙率导致的较低机械性能。

如果绝对强度至关重要,烧结的成本节约可能无关紧要,需要采用更稳健的制造方法。

尺寸精度与收缩

在加热阶段孔隙减少时,零件会收缩。虽然这种收缩是可预测的并且可以加以考虑,但它会带来一定程度的尺寸可变性。

尽管烧结零件具有很高的精度,但它们通常无法达到后处理机加工所能实现的超严格公差。

为您的应用做出正确的选择

正确使用时,烧结是一种强大的工具。您的决定应以您的主要目标为指导。

- 如果您的主要重点是复杂、非关键零件的大规模生产: 烧结是理想的选择,因为其成本效益和制造近净形件的能力超过了材料密度的降低。

- 如果您的主要重点是最大强度和疲劳寿命: 请考虑锻造或 CNC 加工等替代方案,或者指定 Sinter-HIP 等先进工艺以达到所需的密度。

- 如果您的主要重点是小批量生产或原型制作: 烧结的高昂模具成本使其不经济;机加工或增材制造(3D 打印)等方法更为合适。

通过了解这些固有的局限性,您可以有效地利用烧结技术来应对正确的应用,并避免其陷阱。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 残余孔隙率 | 较低的拉伸强度、抗疲劳性和潜在的气体渗透性。 |

| 高昂的模具成本 | 显著的前期投资,使其仅对大批量生产具有成本效益。 |

| 尺寸和几何形状限制 | 在制造大型部件和倒扣等复杂内部特征方面存在挑战。 |

难以决定烧结是否适合您的部件?

在 KINTEK,我们专注于帮助您权衡这些取舍。我们在实验室设备和耗材方面的专业知识可确保您为特定需求选择最佳的制造工艺——无论是实现最大密度还是具有成本效益的大规模生产。

让我们的专家引导您找到正确的解决方案。立即联系 KINTEK 获得个性化咨询!

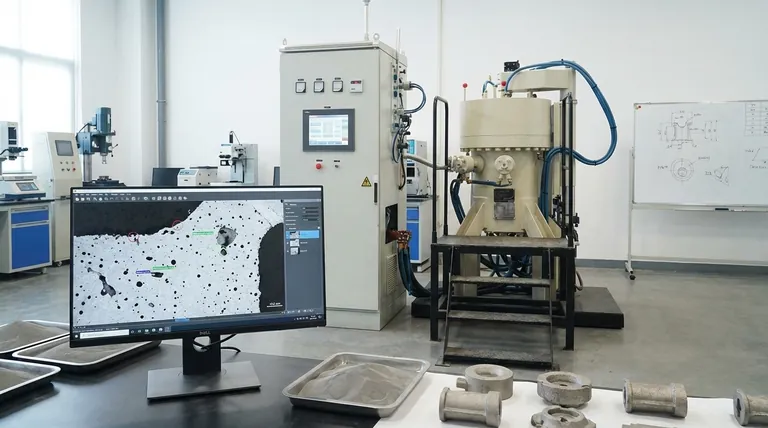

图解指南