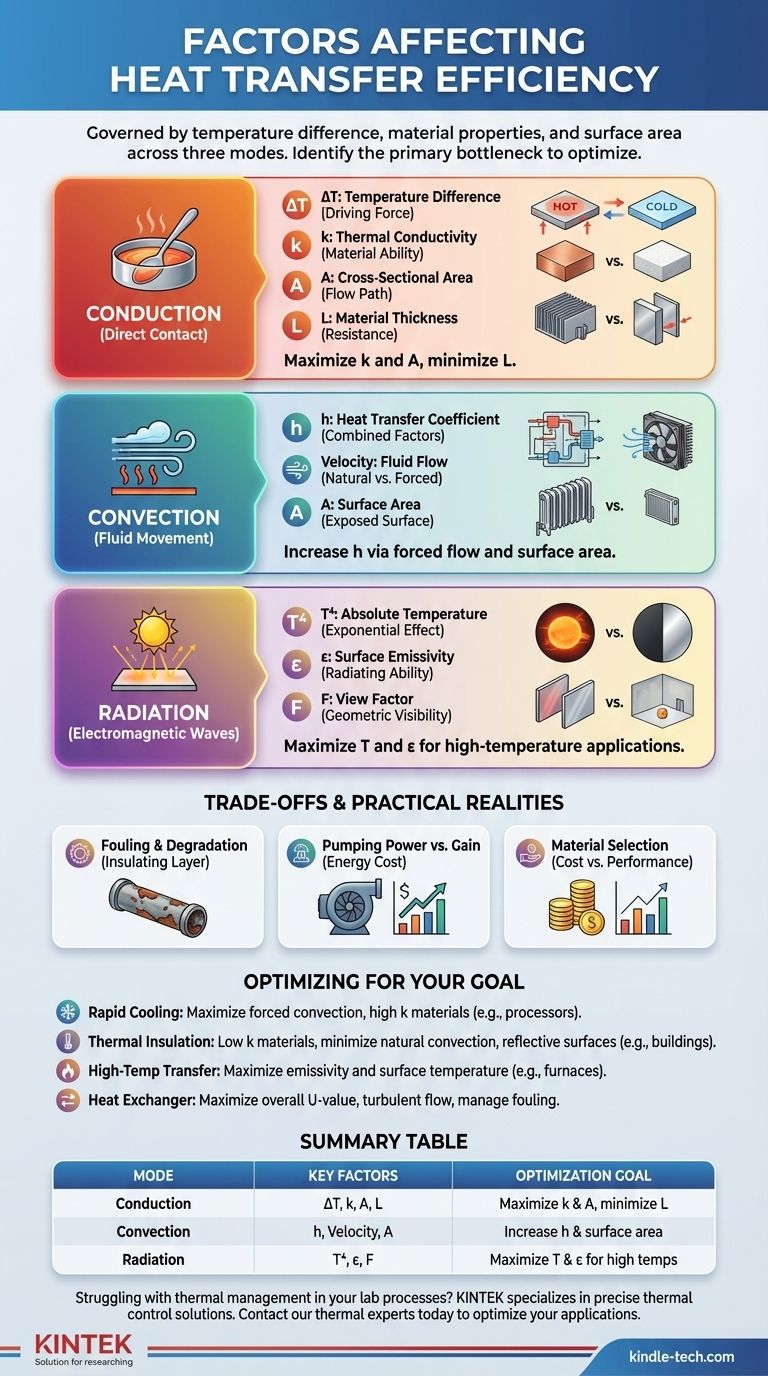

简而言之, 传热效率受物体间的温差、所涉及材料的物理特性以及可用于传递的表面积的控制。这些因素在传热的三种模式:传导、对流和辐射中表现不同。了解您的系统中哪种模式占主导地位是优化其性能的第一步。

提高传热的核心原则不仅仅是改变一个变量,而是要确定系统中主要的瓶颈。效率的提升来自于系统地解决最薄弱的环节,无论是材料导电性差、流体流动慢,还是表面光洁度不合适。

传热的三种模式

传热是将热能从较热的区域转移到较冷的区域。这个过程通过三种不同的机制发生。在几乎所有实际应用中,这三种模式都存在不止一种,但通常有一种占主导地位。

传导:通过直接接触传递

传导是通过物质本身不发生移动而将热量在物质内部传递。想象一下金属勺子在热咖啡中被加热。

对流:通过流体运动传递

对流利用流体(如空气或水)来传递热量。流体受热后移动到较冷区域,并将热量传递出去。这就是熔炉为房屋供暖的方式。

辐射:通过电磁波传递

辐射通过电磁波(特别是红外线)传递热量,不需要介质。这就是太阳温暖地球或火焰温暖你脸部的方式。

传导的关键因素

传导受一个明确的关系控制,即傅里叶定律。优化它需要控制四个关键变量。

温差 (ΔT)

这是传热的主要驱动力。热侧和冷侧之间的温差越大,热量传递的速度就越快。

材料的导热系数 (k)

导热系数 (k) 是材料传导热量的内在能力。铜和铝等金属具有很高的 'k' 值,是散热片的理想材料。泡沫或玻璃纤维等绝缘材料的 'k' 值非常低,是防止热量传递的理想选择。

横截面积 (A)

这是热量流过的面积。较大的面积为热流提供了更多的路径,从而提高了总体的传递速率。这就是散热片有那么多翅片的原因——为了最大化表面积。

材料厚度 (L)

材料的厚度,即热量必须传播的路径长度,直接抵抗热流。由相同材料制成的较厚壁比薄壁具有更好的绝缘效果。

对流的关键因素

对流更为复杂,因为它涉及流体动力学。目标是有效地将加热的流体从表面移走。

传热系数 (h)

这个单一数值结合了许多复杂的因素,包括流体特性(密度、粘度)、流速和表面几何形状。较高的传热系数 (h) 意味着更高效的传热。

流体流动(速度)

对流可以是自然的(温暖、密度较低的空气上升)或强制的(使用风扇或泵)。强制对流通过不断用较冷的流体替换表面上被加热的流体,极大地提高了传热系数。

表面积 (A)

与传导一样,暴露在流体中的较大表面积允许更高的传热速率。这也是散热片使用翅片的原因——以增加对流发生的面积。

辐射的关键因素

在非常高的温度或真空中,辐射成为传热的主导模式。

绝对温度 (T⁴)

辐射传热的速率与表面绝对温度的四次方 (T⁴) 成正比。这意味着即使温度的小幅升高也会导致辐射热量的大幅增加。

表面发射率 (ε)

发射率是衡量表面辐射热能的能力的指标,其值在 0 和 1 之间。哑光黑色表面的发射率接近 1(近乎完美的辐射体),而有光泽的抛光表面的发射率接近 0(辐射体性能差)。

视角系数 (F)

这个几何系数描述了两个表面彼此“看到”的程度。一个在很大房间里的小物体与其周围环境具有很高的视角系数,而两个紧密间隔的平行板之间的视角系数接近 1。

理解权衡和实际情况

在现实世界中,理论最大值受到实际和经济因素的制约。

结垢和表面降解

随着时间的推移,换热器中的表面可能会积聚污垢、水垢或其他沉积物。这种结垢会增加一层绝缘层,从而大大降低传热系数和整体效率。

泵送功率与对流增益

使用更大的泵或风扇增加流体速度可以提高强制对流,但它也会显著增加能源消耗和运营成本。存在一个收益递减点,即泵送的成本超过了快速传热带来的好处。

材料选择:成本与性能

铜的导电性优于铝,但它也更重、更昂贵。最佳选择取决于应用的预算、重量和性能要求。

主导模式与次要模式

确定系统中占主导地位的传热模式至关重要。例如,花钱抛光表面(减少辐射)是徒劳的,如果 95% 的热量是通过强制对流去除的。

针对您的具体目标进行优化

正确的策略完全取决于您试图实现的目标。

- 如果您的主要重点是快速冷却(例如,计算机处理器): 优先考虑使用高速风扇或液体泵最大化强制对流,并确保通过导热膏实现从热源到散热片的出色传导。

- 如果您的主要重点是隔热(例如,建筑物或保温瓶): 使用导热系数 (k) 低的材料,设计上通过将空气困在小空间内来最小化自然对流,并使用反射表面来减少辐射热损失。

- 如果您的主要重点是高温传递(例如,熔炉): 辐射占主导地位,因此应专注于使用高发射率材料并最大化表面温度。

- 如果您的主要重点是设计换热器: 目标是通过增加表面积、促进湍流并选择平衡导电性和成本的材料,同时积极管理结垢,来最大化总传热系数(U值)。

通过了解这些基本因素,您可以从猜测转变为做出有意的设计选择,从而解决您特定的热挑战。

摘要表:

| 传热模式 | 关键因素 | 优化目标 |

|---|---|---|

| 传导 | 温差 (ΔT)、导热系数 (k)、横截面积 (A)、厚度 (L) | 最大化 k 和 A,最小化 L |

| 对流 | 传热系数 (h)、流体速度、表面积 (A) | 通过强制流动和表面积增加 h |

| 辐射 | 绝对温度 (T⁴)、表面发射率 (ε)、视角系数 (F) | 在高温应用中最大化 T 和 ε |

在实验室过程中遇到热管理难题? KINTEK 专注于提供专为精确热控制而设计的高性能实验室设备和耗材。无论您需要高效的熔炉、定制的换热器,还是关于材料选择的专家建议,我们的解决方案都量身定制,以提高您实验室的效率和可靠性。

立即联系我们的热学专家,讨论我们如何帮助您优化传热应用。

图解指南

相关产品

- 高温恒温加热循环器 反应浴用水浴冷却器循环器

- 不锈钢高压高压釜反应釜 实验室压力反应釜

- 实验室高压管式炉

- 10升加热制冷循环器,用于高低温恒温反应的冷却水浴循环器

- 20升加热制冷循环器冷却水浴循环器,用于高低温恒温反应