从根本上说,感应加热受电源特性、感应器设计以及被加热材料物理特性之间相互作用的控制。关键因素包括交流电的频率和功率、感应线圈的形状和接近度,以及材料的电阻率、磁导率和物理尺寸。

感应加热的有效性不在于单一因素,而在于对整个系统的精确调谐。您控制结果的能力取决于理解电源、感应线圈和工件如何相互作用,以便在需要的时间和地点精确产热。

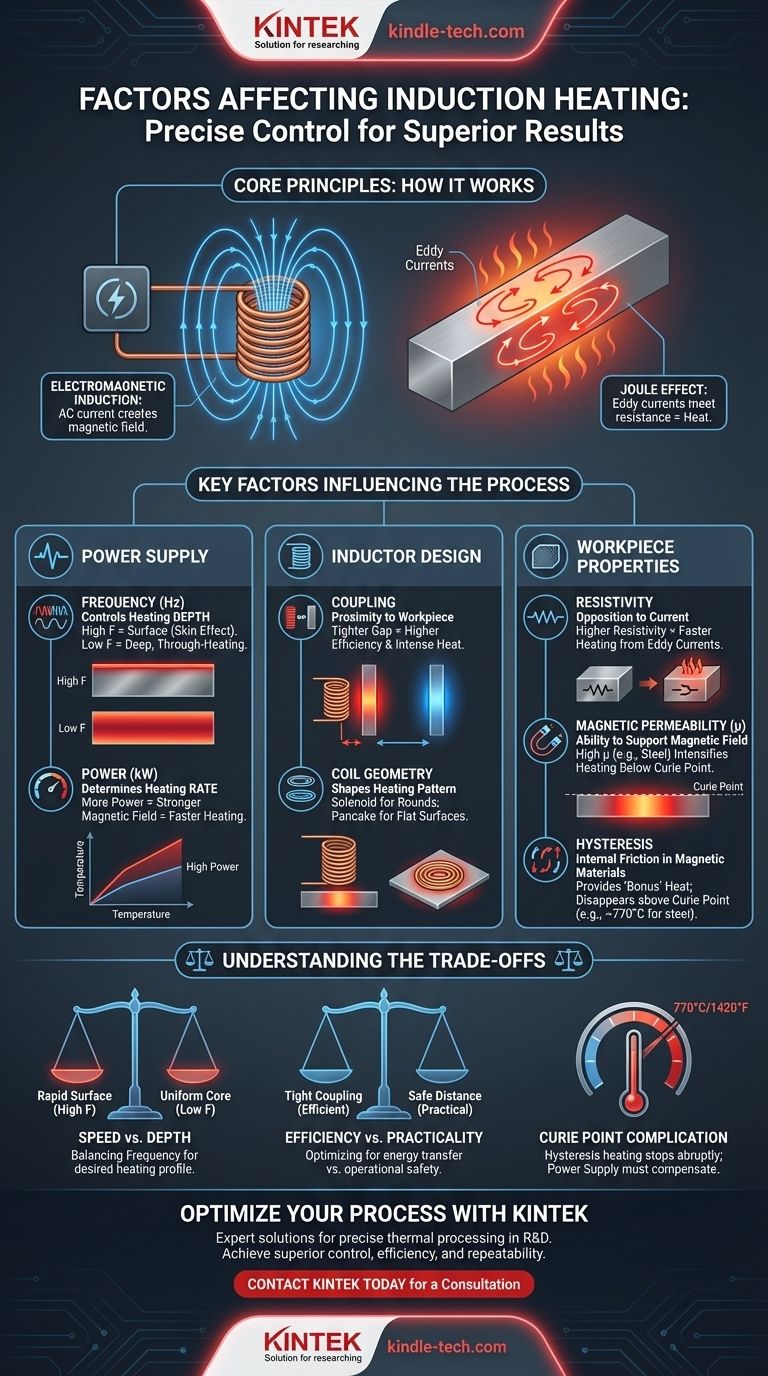

核心原理:感应加热的工作方式

要控制该过程,您必须首先了解其中涉及的基本物理学。感应加热建立在两个按顺序工作的现象之上。

电磁感应

感应系统的电源通过一个铜线圈(称为感应器)发送高频交流电(AC)。这种交流电在线圈周围产生一个强大的、快速变化的磁场。

当您将一个导电工件放入此磁场中时,磁场会在工件内部感应出环流的电流。这些电流被称为涡流。

焦耳效应

当这些涡流在材料中流动时,它们会遇到电阻。这种电阻将电流的电能转化为热能或热量。这就是焦耳效应,它是所有感应过程中热量的主要来源。

影响过程的关键因素

掌握感应加热意味着理解和控制影响这些核心原理的变量。这些因素可以分为您控制的设备和您正在加热的部件的特性。

电源:频率和功率

电源是您的主要控制面板。两个最关键的设置是频率和功率。

- 频率决定加热的深度。较高的频率会导致涡流在表面附近的一个薄层中流动,这种现象称为集肤效应。较低的频率会更深入地穿透材料,从而实现更均匀的整体加热。

- 功率(以千瓦为单位)决定加热的速率。增加功率会增加磁场强度,从而感应出更强的涡流并更快地产生热量。

感应器设计:热量的形状

感应线圈不仅仅是导体;它是塑造磁场并聚焦能量的工具。

- 耦合是指线圈与工件的接近程度。间隙越小(耦合越紧密),能量传输效率越高,加热越剧烈。

- 线圈几何形状决定了加热模式。简单的螺线管线圈会加热圆形棒材的外径,而“扁平”线圈可以加热平面。线圈的设计对于将热量精确集中在需要的位置至关重要。

工件特性:材料的响应

工件本身是加热过程中的一个活跃参与者。其固有的特性决定了其加热效率。

- 电阻率是衡量材料对电流的阻碍程度的量度。电阻率较高的材料会从相同量的涡流中产生更多热量,从而加热得更快。

- 磁导率是材料支持磁场形成的能力。铁和钢等磁性材料具有高磁导率,这在低于某一温度(居里点)时会极大地增强加热过程。

- 磁滞损耗加热是一种仅发生在磁性材料中的次要效应。磁场的快速反转会导致内部摩擦,因为材料的磁畴试图对齐,从而产生额外的热量。这种效应提供了额外的“奖励”加热,但在材料超过其居里温度并变为非磁性后就会消失。

理解权衡

优化感应过程总是涉及平衡相互竞争的因素。理解这些权衡是避免常见陷阱的关键。

速度与深度

选择频率是经典的权衡。高频率提供极快的表面加热,非常适合表面硬化。然而,它不能有效地加热厚部件的芯部。为此,您需要较低的频率和较长的加热时间,以使热量向内传导。

效率与实用性

最高效的能源设置涉及非常紧密的耦合,线圈尽可能靠近部件。然而,这在自动化生产线中可能难以实现,并增加了部件与线圈接触的风险,这可能导致危险的短路。

居里点带来的复杂性

在加热磁性钢时,请记住,由磁滞损耗产生的快速加热会在材料温度超过居里点(约 770°C / 1420°F)时突然停止。您的电源必须能够补偿这种变化,以保持恒定的加热速率。

为您的目标做出正确的选择

最佳设置完全取决于您的具体应用。使用您的目标来指导您对这些关键因素的决策。

- 如果您的主要重点是快速表面硬化: 使用高频率(100 kHz 至 400 kHz)和高功率,并使用精确形状的感应器紧密耦合到部件上。

- 如果您的主要重点是对大坯料进行整体加热以进行锻造: 使用较低的频率(1 kHz 至 10 kHz)以确保能量深度渗透,并留出足够的时间让热量渗透到芯部。

- 如果您的主要重点是最大的能源效率: 设计感应器以实现您的工艺可以安全容纳的最紧密耦合,以最大限度地减少向周围环境的能量损失。

- 如果您正在加热铝或铜等非磁性材料: 您必须仅依靠焦耳效应,这可能需要比加热钢更高的功率或更有效的耦合。

通过理解这些相互关联的因素,您可以从简单地使用感应加热转变为真正为所需结果设计该过程。

摘要表:

| 因素 | 对加热过程的关键影响 |

|---|---|

| 频率 | 控制加热深度(集肤效应) |

| 功率 | 决定加热速率 |

| 线圈设计与耦合 | 塑造加热模式并影响效率 |

| 材料电阻率 | 电阻率越高的材料加热越快 |

| 磁导率 | 在居里点以下的磁性材料中增强加热 |

准备好优化您的感应加热过程了吗?

理解这些因素是第一步。有效地实施它们需要正确的设备和专业知识。KINTEK 专注于高性能实验室设备和耗材,包括专为研发中精确热处理而定制的感应加热系统。

让我们的专家帮助您选择理想的系统,以在您的应用中实现卓越的控制、效率和可重复性。立即联系 KINTEL 进行咨询,了解我们的解决方案如何增强您实验室的能力。

图解指南

相关产品

- 600T 真空感应热压炉,用于热处理和烧结

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 非消耗性真空电弧熔炼炉

- 实验室和工业应用铂片电极