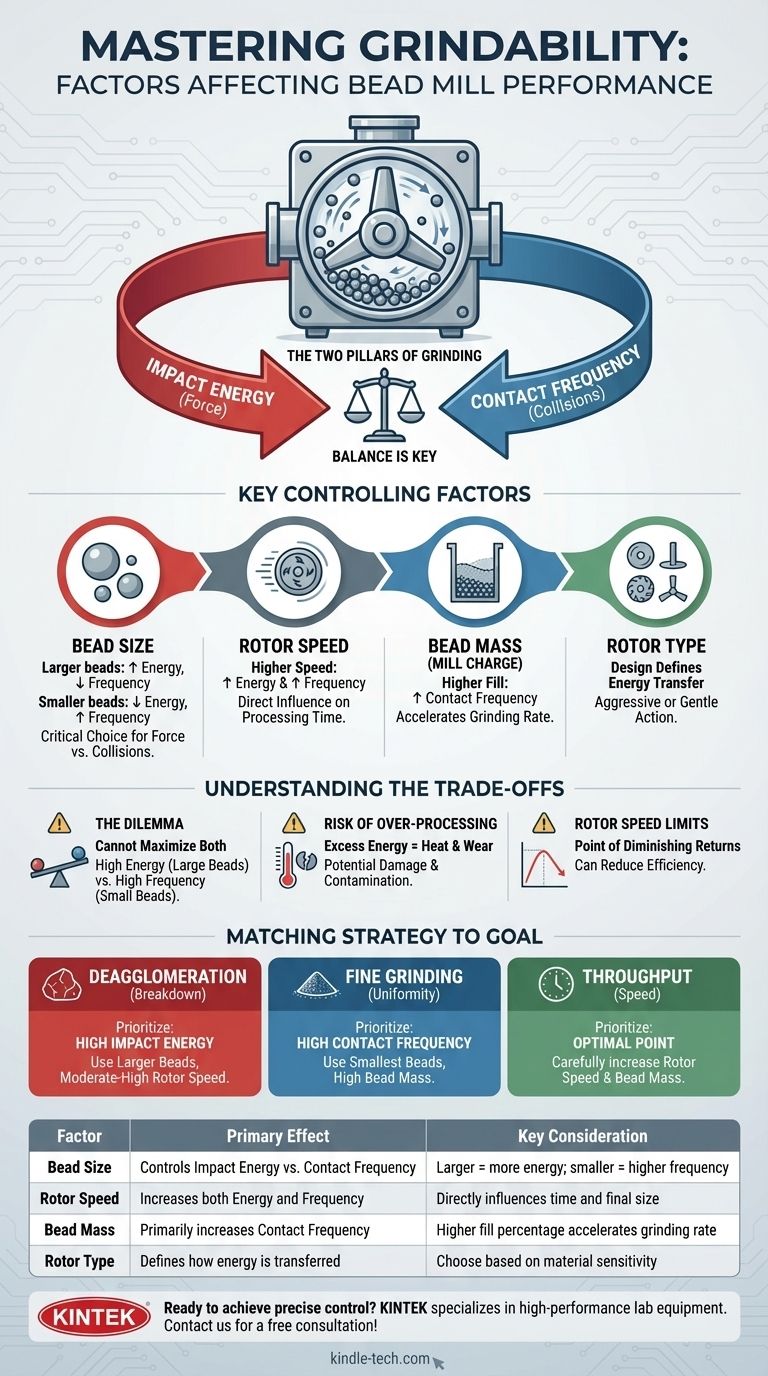

在珠磨机中,研磨性主要由四个相互关联的因素控制:研磨珠的尺寸、转子的速度、所用转子的类型以及装入研磨机中的珠体总质量。这些变量共同决定了研磨事件的能量和频率,这直接决定了最终的粒径和过程的整体速度。

研磨性的核心原则是在两种相互竞争的力之间取得平衡:冲击能量(每次单独碰撞的力)和接触频率(碰撞的总次数)。掌握您的研磨过程需要您调整关键因素,以实现与您的特定材料和目标结果相匹配的正确平衡。

研磨的两个支柱:能量与频率

要有效地控制研磨过程,您必须了解您如何将力施加到您的材料上。这是通过两种不同但相关的机制实现的。

冲击能量:每次碰撞的力

冲击能量是在研磨珠与材料颗粒之间发生单次碰撞时传递的动能。

高冲击能量对于破碎较大、较硬的颗粒或分解坚韧的团聚体至关重要。

接触频率:碰撞次数

接触频率是指在一段时间内,在研磨机内发生的所有研磨事件(碰撞)的总次数。

高接触频率对于有效地将颗粒减小到非常细小、均匀的尺寸以及提高整体处理速度至关重要。

控制研磨性的关键因素

您的珠磨机设置的每个参数都是您可以拉动的控制杆,用于调整冲击能量和接触频率之间的平衡。

珠体尺寸

您的研磨介质的尺寸是最关键的选择之一。

较大的珠体携带更多的动量,因此会产生更高的冲击能量。然而,能装入研磨腔的较大珠体数量较少,导致接触频率较低。

相反,较小的珠体产生的冲击能量要低得多,但允许研磨机中容纳的珠体数量大大增加,从而极大地提高了接触频率。

转子速度

转子速度(通常以搅拌器尖端速度衡量)是向系统添加能量的主要控制因素。

增加转子速度会同时增加每次碰撞的冲击能量和整体接触频率。这是影响处理时间最直接的方法。

珠体质量(研磨机装料量)

这指的是装入研磨机中的珠体总质量,通常表示为腔室体积的百分比(例如,80%填充)。

较高的珠体质量意味着腔室内有更多的珠体。这显著增加了接触频率,从而加速了研磨过程。

转子类型

转子的物理设计(例如,盘式、针式或桨式)从根本上改变了能量向珠浆传递的方式。

某些转子设计更具侵略性,会产生高能量区域,以实现剧烈的研磨。其他设计则旨在实现更温和、均匀的循环,这对敏感材料可能更好。

理解权衡

优化研磨性不是要最大化每个变量。而是要做出有意识的选择并理解其后果。

能量与频率的困境

您无法同时最大化冲击能量和接触频率。

高能量设置(大珠体)对于精细研磨效率低下,因为接触点数量太少。高频率设置(小珠体)可能缺乏分解初始进料材料所需的力。

过度加工的风险

简单地以最大速度长时间运行研磨机可能会适得其反。

过度的能量输入会产生热量,可能损坏产品。它还会加速珠体和研磨机组件的磨损,从而可能引入污染。

转子速度并非万能药

虽然增加转子速度是有效的,但存在回报递减的点。

超过最佳速度,额外的能量输入可能导致珠体质量“紧密堆积”在研磨机壁上或引入过程不稳定,从而降低研磨效率而非提高效率。

将您的策略与您的目标相匹配

您的理想设置完全取决于您的目标。使用这些原则来指导您的决策。

- 如果您的主要重点是分解大而硬的颗粒(解聚): 优先考虑高冲击能量,使用较大的研磨珠体和中等到高的转子速度。

- 如果您的主要重点是实现非常细小、均匀的粒径(精细研磨): 优先考虑高接触频率,使用能够完成任务的最小珠体和较高的珠体质量。

- 如果您的主要重点是最大化处理速度(吞吐量): 仔细增加转子速度和珠体质量,以找到一个最佳点,该点可以加速过程而不会产生过多的热量或磨损。

通过了解这些基本因素,您可以精确控制您的研磨过程及其最终结果。

摘要表:

| 因素 | 对研磨的主要影响 | 关键考虑因素 |

|---|---|---|

| 珠体尺寸 | 控制冲击能量与接触频率 | 大珠体 = 能量更高;小珠体 = 频率更高 |

| 转子速度 | 同时增加能量和频率 | 直接影响处理时间和最终粒径 |

| 珠体质量(研磨机装料量) | 主要增加接触频率 | 较高的填充百分比会加速研磨速率 |

| 转子类型 | 决定能量的传递方式 | 根据材料敏感性和所需的研磨强度进行选择 |

准备好精确控制您的粒径和研磨效率了吗?

KINTEK 专注于高性能实验室设备和耗材,包括珠磨机和研磨介质。我们的专家可以帮助您选择理想的设置——平衡珠体尺寸、转子速度和其他关键因素——以完美匹配您的材料和目标结果。

立即联系我们,讨论您的具体应用,并了解我们的解决方案如何提高您实验室的生产力和成果。

图解指南