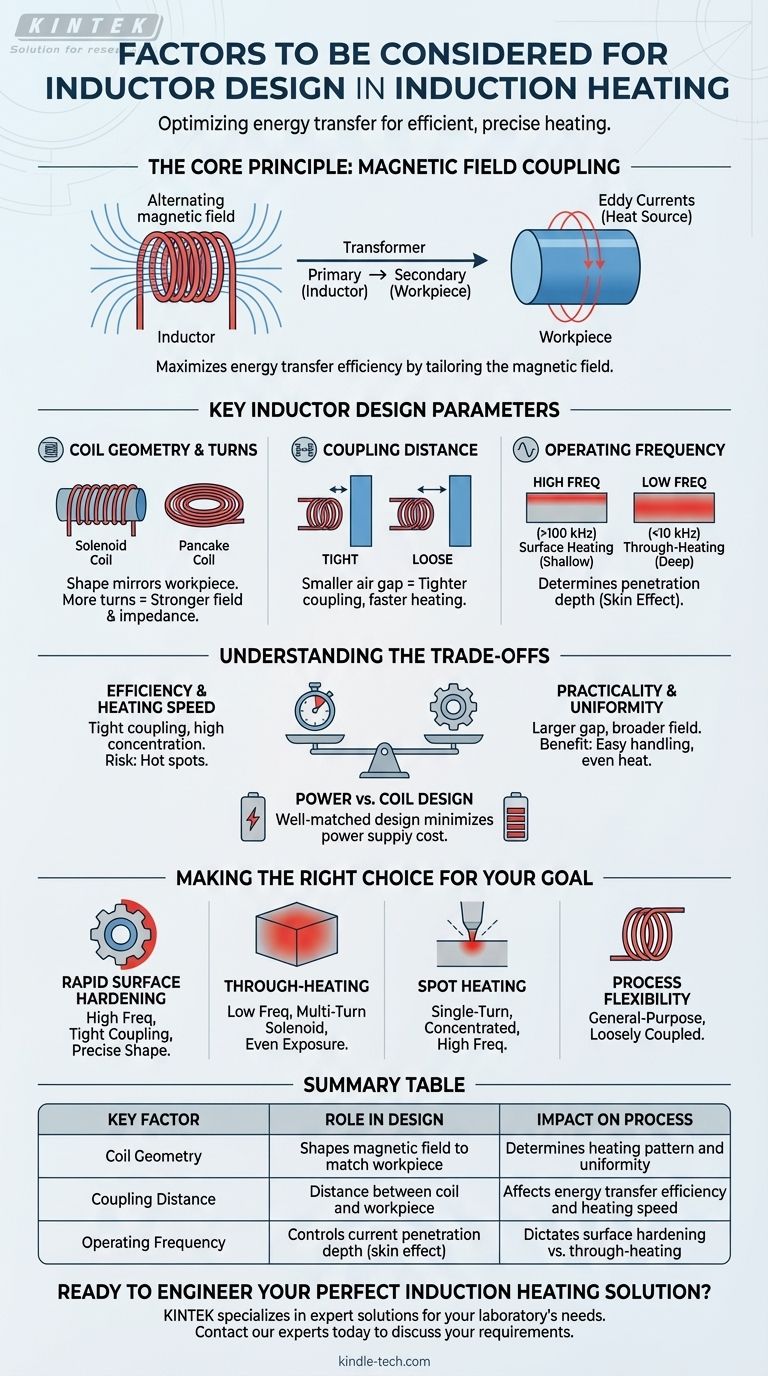

从本质上讲,感应加热的电感器设计围绕三个关键因素:线圈的几何形状、线圈与工件之间的耦合距离以及电源的工作频率。这些元素协同作用,产生磁场,有效地将能量传输到您打算加热的部件中。

您的电感器不仅仅是一个铜线圈;它是一个变压器的初级绕组,而您的工件是次级。目标是通过根据应用的特定材料、形状和加热要求仔细调整磁场,最大限度地提高这种能量传输的效率。

核心原理:磁场耦合

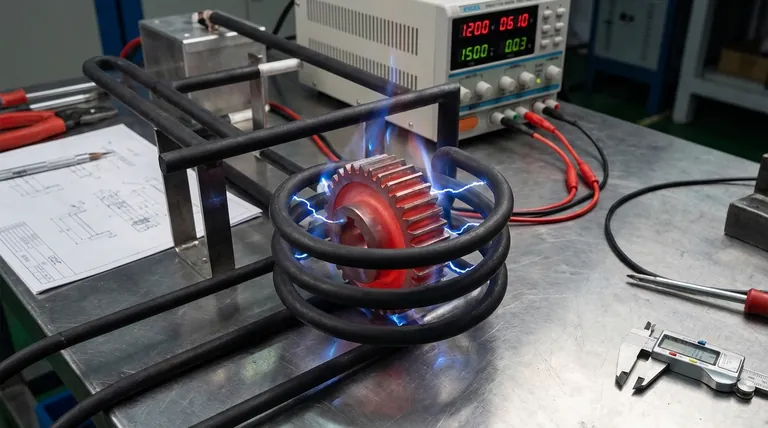

感应加热的工作原理是在铜线圈(电感器)内产生一个强大的交变磁场。当导电工件置于此磁场中时,它会在部件本身内部感应出电流——称为涡流。材料对这些电流的电阻会产生精确的内部热量。

电感器的作用

电感器的作用是塑造和集中这个磁场。把它想象成一个广播天线,但用于能量传输。它的形状、尺寸和匝数决定了它产生的磁场的模式和强度。

作为电路一部分的工件

工件不是被动的旁观者;它是电路中的一个活跃组件。整个系统的效率取决于电感器的磁场与工件“耦合”的程度,以感应出强大的涡流。

关键电感器设计参数

掌握电感器设计意味着了解如何操纵几个关键变量以实现所需的加热曲线。

线圈几何形状和匝数

电感器的形状应与您想要加热的区域的形状相匹配。简单的螺线管(圆柱形)线圈用于加热棒或轴,而“盘状”线圈可能用于加热平面。

线圈的匝数也至关重要。更多的匝数通常会产生更强的磁场,但也会增加电感器的阻抗,这必须与电源匹配。

耦合距离

耦合是指电感器与工件的接近程度。磁场强度随距离急剧减小。较小的气隙会产生更紧密的耦合、更高效的能量传输和更快的加热。

工作频率

频率是感应加热中最强大的变量之一。它决定了涡流穿透工件的深度,这种现象称为趋肤效应。

- 高频(例如,>100 kHz):产生浅层电流,将热量集中在部件表面。这非常适合表面淬火。

- 低频(例如,<10 kHz):产生更深的电流,允许对较大部件进行均匀的“透热”。

理解权衡

每个设计选择都涉及妥协。真正的专业知识在于平衡这些相互竞争的因素,以实现项目的主要目标。

效率与实用性

电气效率最高的设计是将线圈紧密缠绕在工件周围,几乎没有气隙。然而,这通常不切实际。您必须留出足够的空间以便于部件的插入和移除,尤其是在自动化生产线上。

加热速度与均匀性

高度集中的磁场会非常迅速地加热特定区域。这可能是可取的,但它也可能产生热点和热应力。强度较低、范围更广的磁场加热速度可能较慢,但会在整个部件中产生更均匀的温度。

功率要求与线圈设计

设计不佳的电感器效率低下,需要更大、更昂贵的电源才能将所需的热量传递到部件中。匹配良好的电感器能有效地传输能量,使您能够以所需的最小功率实现加热目标。

为您的目标做出正确选择

您的电感器设计应由预期结果驱动。考虑您的主要目标并选择适当的设计理念。

- 如果您的主要重点是快速表面淬火:使用高频、紧密耦合(靠近部件)的线圈,以及精确反映目标表面的形状。

- 如果您的主要重点是透热大型部件:使用较低频率和多匝螺线管线圈,为整个部件提供均匀的磁场暴露。

- 如果您的主要重点是加热一个小的特定点:使用单匝、高度集中的线圈和高频,将能量精确地集中在需要的地方。

- 如果您的主要重点是工艺灵活性:设计一个更通用的、松散耦合的线圈,接受它会比定制设计的电感器效率低。

通过理解这些基本原理,您可以超越简单的试错,开始精确而有目的地设计感应线圈。

总结表:

| 关键因素 | 在设计中的作用 | 对过程的影响 |

|---|---|---|

| 线圈几何形状 | 塑造磁场以匹配工件 | 决定加热模式和均匀性 |

| 耦合距离 | 线圈与工件之间的距离 | 影响能量传输效率和加热速度 |

| 工作频率 | 控制电流穿透深度(趋肤效应) | 决定表面淬火与透热 |

准备好设计您的完美感应加热解决方案了吗?

选择正确的电感器设计对于实现精确、高效和可重复的加热结果至关重要。KINTEK 专注于实验室设备和耗材,为您的实验室感应加热需求提供专家解决方案。我们的团队可以帮助您选择或设计理想的电感器,以最大限度地提高您的工艺效率,无论您是专注于表面淬火、透热还是专业应用。

立即联系我们的专家,讨论您的具体要求,并了解 KINTEK 如何提升您实验室的能力。

图解指南