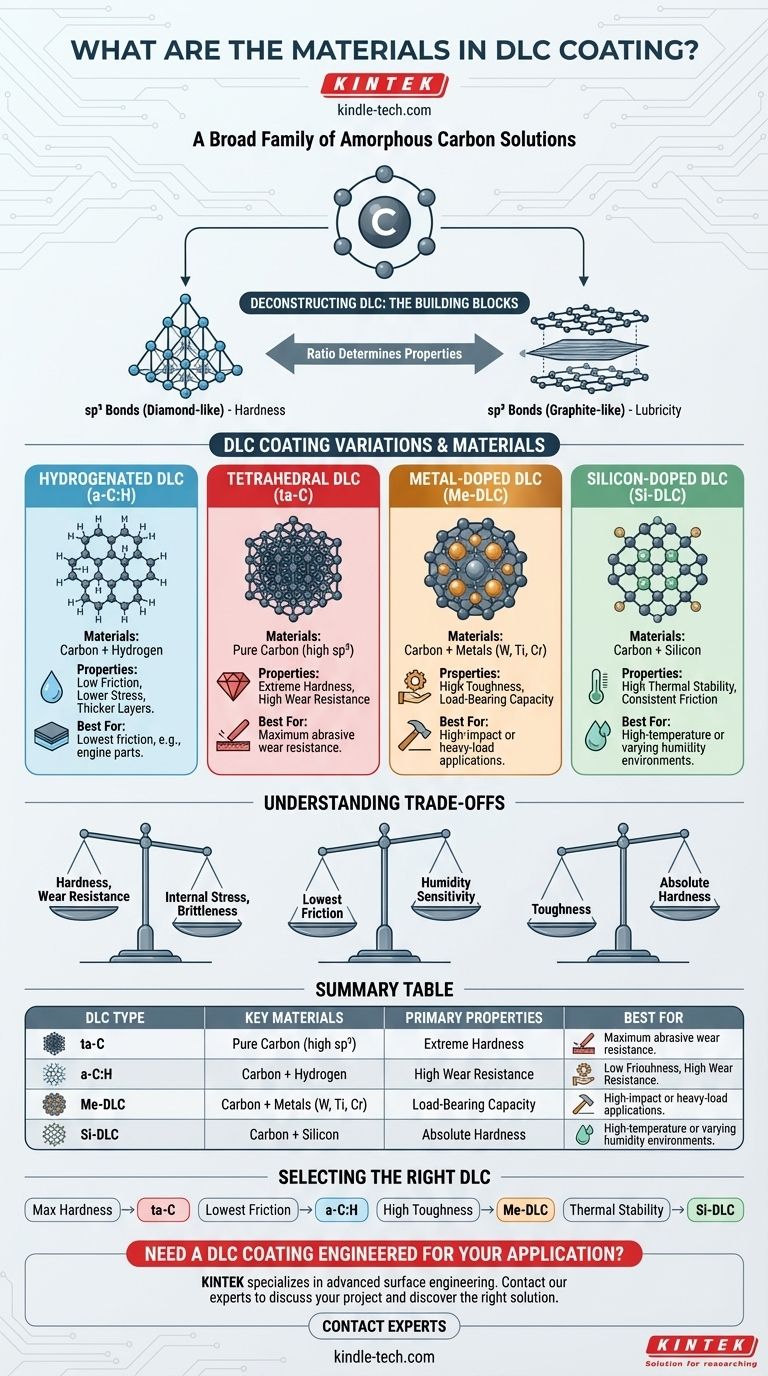

从核心来看,类金刚石碳(DLC)涂层主要由碳原子组成。然而,它并非单一材料,而是一大类非晶碳涂层。DLC涂层的具体性能由不同碳键类型的比例以及有意添加的其他元素(如氢、硅或各种金属)决定。

关键的启示是,“DLC”描述的是一类材料,而非单一材料。添加元素(即“掺杂剂”)的选择使得工程师能够根据特定的工业应用调整涂层的性能——例如硬度、摩擦和热稳定性。

DLC解构:构成要素

DLC的独特特性源于其内部结构,即两种碳键的非晶态混合物。故意引入其他元素进一步修改了这种结构,以实现所需的性能结果。

碳骨架:sp³与sp²

每个DLC涂层都建立在非晶碳的基础上,这意味着其原子缺乏长程晶体有序性。这种碳结构包含两种碳键的混合物:sp³键(天然金刚石中发现的极硬的四面体键)和sp²键(柔软、润滑的石墨中发现的平面键)。sp³与sp²键的比例是决定涂层固有硬度和弹性的主要因素。

氢化DLC (a-C:H)

氢是DLC涂层中最常见的添加剂。氢化DLC (a-C:H)含有大量整合到非晶碳网络中的氢。氢原子有助于缓解硬涂层中常见的内部高应力,从而允许施加更厚的涂层而不会剥落。这些涂层以其极低的摩擦系数而闻名,尤其是在潮湿环境中。

非氢化DLC (ta-C)

另一方面是非氢化DLC,它由纯碳组成。最值得注意的是四面体非晶碳 (ta-C)。这种形式具有最高浓度的类金刚石sp³键(通常超过70%),使其成为最硬、最坚硬、最耐磨的DLC类型。然而,其高内应力限制了涂层的实际厚度。

金属掺杂DLC (Me-DLC)

为了提高韧性和承载能力,各种金属可以掺入碳结构中。在金属掺杂DLC中,添加了钨 (W)、钛 (Ti)或铬 (Cr)等元素。这些金属在非晶碳基体 (a-C:H) 中形成微小的碳化物纳米晶体,从而使涂层更具延展性,更能承受高冲击或重载应用。

硅掺杂DLC (Si-DLC)

硅是用于微调性能的另一个关键添加剂。硅掺杂DLC具有出色的热稳定性,使其适用于其他DLC可能降解的高温应用。它还提供非常低的摩擦系数,且对湿度的敏感性低于许多氢化DLC,确保在各种操作环境下都能稳定运行。

理解权衡

选择DLC配方是一个平衡相互竞争的性能的过程。没有哪种DLC类型在所有情况下都优越;每种都涉及一套独特的权衡。

硬度与内应力

最硬的涂层,如ta-C,具有最高的内部压应力。如果涂层太厚或施加到无法支撑的基材上,这种应力可能导致涂层分层或开裂。添加氢(a-C:H)可降低这种应力,从而允许更厚的涂层,但会牺牲一些最终硬度。

摩擦与操作环境

涂层的摩擦行为可能高度依赖于其周围环境。虽然许多a-C:H涂层提供超低摩擦,但其性能可能依赖于大气湿度的存在。在真空或非常干燥的环境中,其润滑性可能会降低。Si-DLC涂层通常在更广泛的湿度范围内提供更一致的低摩擦性能。

耐磨性与韧性

纯碳涂层(ta-C)由于其极高的硬度而具有最佳的耐磨性。然而,它们可能很脆。对于涉及高冲击或显著表面变形的应用,更坚韧的金属掺杂DLC通常是更好的选择,因为它不易碎裂或开裂,尽管其绝对硬度较低。

为您的应用选择合适的DLC

DLC材料的选择应完全由您的应用的主要需求驱动。

- 如果您的主要关注点是最大硬度和耐磨性:选择非氢化四面体非晶碳 (ta-C) 涂层。

- 如果您的主要关注点是发动机部件等组件的最低可能摩擦:氢化 (a-C:H) 涂层通常是最佳起点。

- 如果您的主要关注点是韧性和高接触压力下的性能:金属掺杂DLC,如钨-DLC (W-DLC),是最合适的选择。

- 如果您的主要关注点是热稳定性或在不同湿度下保持一致的低摩擦:硅掺杂 (Si-DLC) 涂层是更优的选择。

最终,了解每种材料成分的作用使您能够选择为特定性能目标而设计的DLC配方。

总结表:

| DLC类型 | 主要材料 | 主要性能 | 最适合 |

|---|---|---|---|

| 四面体 (ta-C) | 纯碳 | 极高硬度,高耐磨性 | 最大耐磨性 |

| 氢化 (a-C:H) | 碳 + 氢 | 低摩擦,较低内应力 | 最低摩擦(例如,发动机部件) |

| 金属掺杂 (Me-DLC) | 碳 + 金属 (W, Ti, Cr) | 高韧性,承载能力 | 高冲击或重载应用 |

| 硅掺杂 (Si-DLC) | 碳 + 硅 | 高热稳定性,一致摩擦 | 高温或湿度变化环境 |

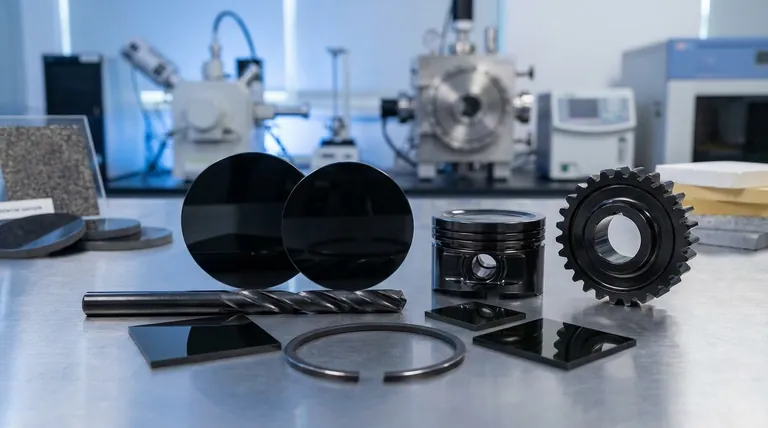

需要为您的特定应用定制的DLC涂层吗?

在KINTEK,我们专注于表面工程的先进实验室设备和耗材。我们的专业知识可以帮助您选择完美的DLC配方——无论您的首要任务是最大硬度、最低摩擦、卓越韧性还是高热稳定性——以增强您组件的性能和寿命。

立即联系我们的专家,讨论您的项目需求,并为您的实验室或生产需求发现合适的涂层解决方案。

图解指南