压缩成型的主要技术并非由不同的机器定义,而是由放入模具中的复合材料的物理形式定义。核心工艺是将这种材料放入加热的模具中,然后关闭模具并施加高压,迫使材料填充型腔并固化成固体部件。所选择的具体技术取决于最终部件所需的强度、复杂性和产量。

压缩成型技术之间的关键区别在于起始材料:使用面团状的团状模塑料 (BMC) 制作复杂形状,使用预制的片状模塑料 (SMC) 制作大型坚固面板,或使用手动湿法铺层制作定制的高性能部件。

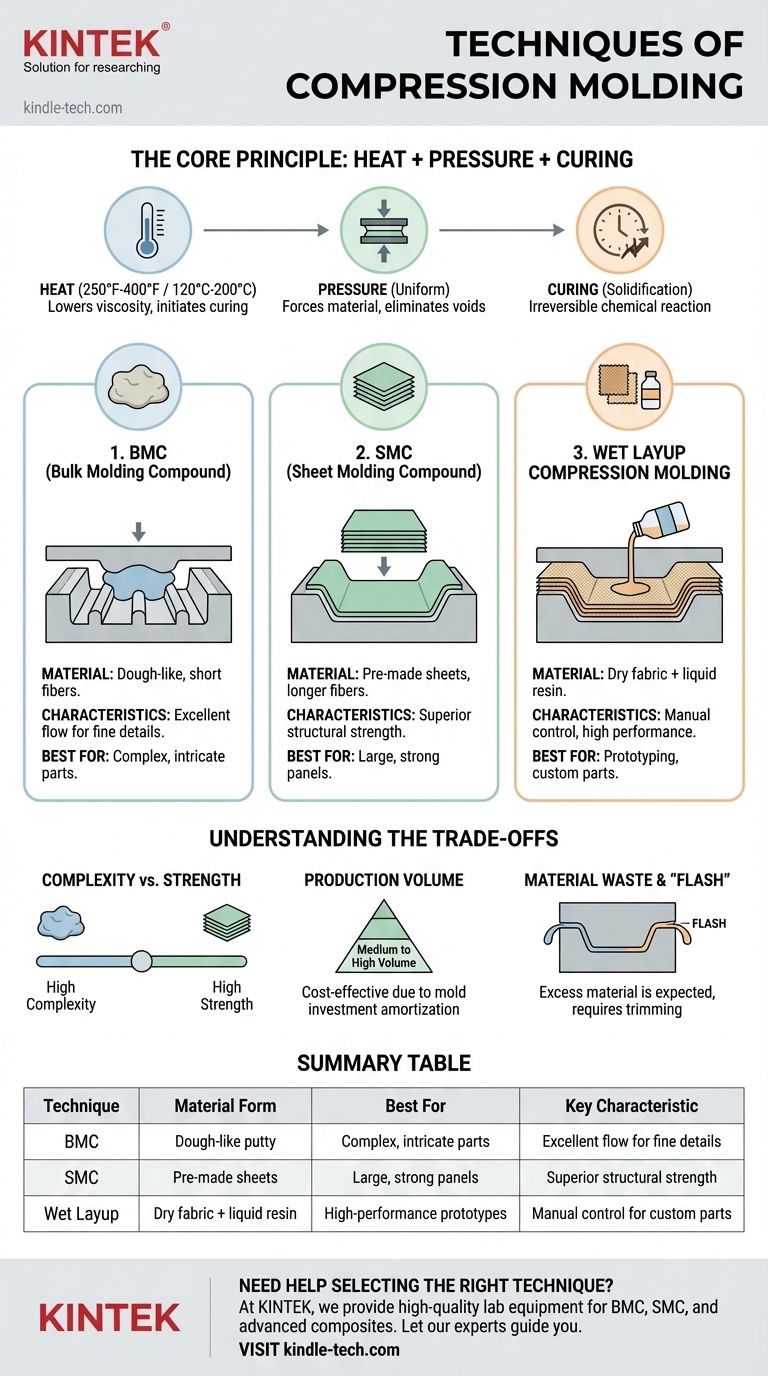

核心原理:热量与压力的结合

在研究具体技术之前,了解它们都共享的基本过程至关重要。此过程专为热固性材料设计,这些材料会发生不可逆的化学反应以硬化。

热量的作用

模具被加热到精确的温度,通常在 250°F 到 400°F(120°C 到 200°C)之间。这种热量有两个目的:它降低聚合物树脂的粘度,使其能够流动;它启动化学交联反应(固化),使部件固化。

压力的作用

一旦材料进入开放的模腔,压机就会关闭模具,施加显著且均匀的压力。这种压力迫使现在具有粘性的材料进入模腔的每一个细节,消除滞留的空气或气体,并确保最终产品致密、无空隙。

固化阶段

部件在持续的热量和压力下保持设定的循环时间。在此阶段,热固性树脂完全固化,从柔韧的材料转变为坚硬、耐用且尺寸稳定的部件。

按材料形式定义的关键技术

材料或“料块”的选择真正定义了该技术及其对给定应用的适用性。

技术 1:团状模塑料 (BMC)

BMC 是一种面团状、腻子状的复合材料。它由热固性树脂(如聚酯或乙烯基酯)与填料、添加剂和短切纤维(通常是玻璃纤维)混合而成。

这种混合物以单个块状或“料块”的形式放入模具中。其在高压下的高流动性使其非常适合生产具有复杂细节、筋条和凸台的零件。

技术 2:片状模塑料 (SMC)

SMC 是一种即用型片状复合材料。它通过将短切或连续纤维束夹在树脂糊层之间制成,然后压实并在数天内熟化。

操作员从片材上切割出图案并将切片堆叠在模具中。由于 SMC 通常含有比 BMC 更长的纤维,因此它提供卓越的结构强度,非常适合大型、扁平的部件,如车辆车身面板和电气外壳。

技术 3:湿法铺层压缩成型

这是一种更手动的技术,通常用于原型制作或小批量生产高性能部件。它涉及将干燥的增强织物(如碳纤维或玻璃纤维)放入模具中。

然后将精确量的液态热固性树脂浇注在织物上。当模具关闭时,压力迫使树脂完全浸渍织物——这在更先进的形式中被称为树脂传递模塑 (RTM)。

了解权衡

每种技术都在成本、性能和设计自由度之间提供了独特的平衡。做出明智的决定需要理解这些折衷。

复杂性与强度

零件的几何复杂性与其最终强度之间存在直接的权衡。

BMC 擅长生产具有精细细节的复杂三维零件,但由于其短而随机排列的纤维,其结构强度较低。

SMC 提供显著更高的强度和刚度,使其成为结构应用的理想选择,但它不太适合填充非常小或复杂的特征。

模具和产量

压缩成型需要能够承受高温和高压的硬化钢模具。这种模具代表着巨大的前期投资。

因此,该工艺对于中高产量最具成本效益,因为模具成本可以分摊到数千个零件上。它通常不适用于一次性或极小批量的生产。

材料浪费和“飞边”

该过程需要使用比最终零件所需略多的材料。这确保了型腔完全填充。

多余的材料在模具的分型线处被挤出,形成一个薄的凸缘,称为“飞边”。这种飞边是预期的副产品,必须通过二次修整或精加工操作去除。

为您的应用选择正确的技术

您的最终选择完全取决于您项目的具体目标。

- 如果您的主要关注点是复杂、精密的形状: BMC 是卓越的选择,因为它具有出色的流动性,可以轻松填充筋条、凸台和狭窄的角落。

- 如果您的主要关注点是高结构强度和大的表面积: SMC 是理想的技术,因为其更长、一体化的纤维增强材料为车身面板等部件提供了出色的刚度和抗冲击性。

- 如果您的主要关注点是最大性能或小批量原型: 湿法铺层方法让您可以精确控制纤维类型和方向,使其适用于航空航天或高性能汽车部件,在这些部件中,成本次于性能。

最终,了解起始材料的形式和特性是掌握压缩成型工艺的关键。

总结表:

| 技术 | 材料形式 | 最适合 | 主要特点 |

|---|---|---|---|

| BMC (团状模塑料) | 面团状腻子 | 复杂、精密的零件 | 出色的流动性,适用于精细细节 |

| SMC (片状模塑料) | 预制片材 | 大型、坚固的面板 | 卓越的结构强度 |

| 湿法铺层 | 干织物 + 液态树脂 | 高性能原型 | 手动控制,适用于定制零件 |

需要为您的实验室或生产需求选择合适的压缩成型技术吗? 在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足您的特定要求——无论您是使用 BMC、SMC 还是先进复合材料。让我们的专家指导您找到强度、复杂性和效率的理想解决方案。立即联系我们 讨论您的项目!

图解指南