在化工业中,压滤机主要分为三种核心设计:板框式压滤机、深腔式压滤机和膜式压滤机。虽然它们都执行固液分离,但在结构、操作效率和过滤固体物的最终干燥度方面存在显著差异,这使得在它们之间做出选择对于工艺优化至关重要。

决策的关键不在于哪种压滤机是普遍“最好”的,而在于哪种技术最适合您特定的化学浆料、操作目标和经济限制。关键变量是所需的滤饼干燥度、循环时间和自动化水平。

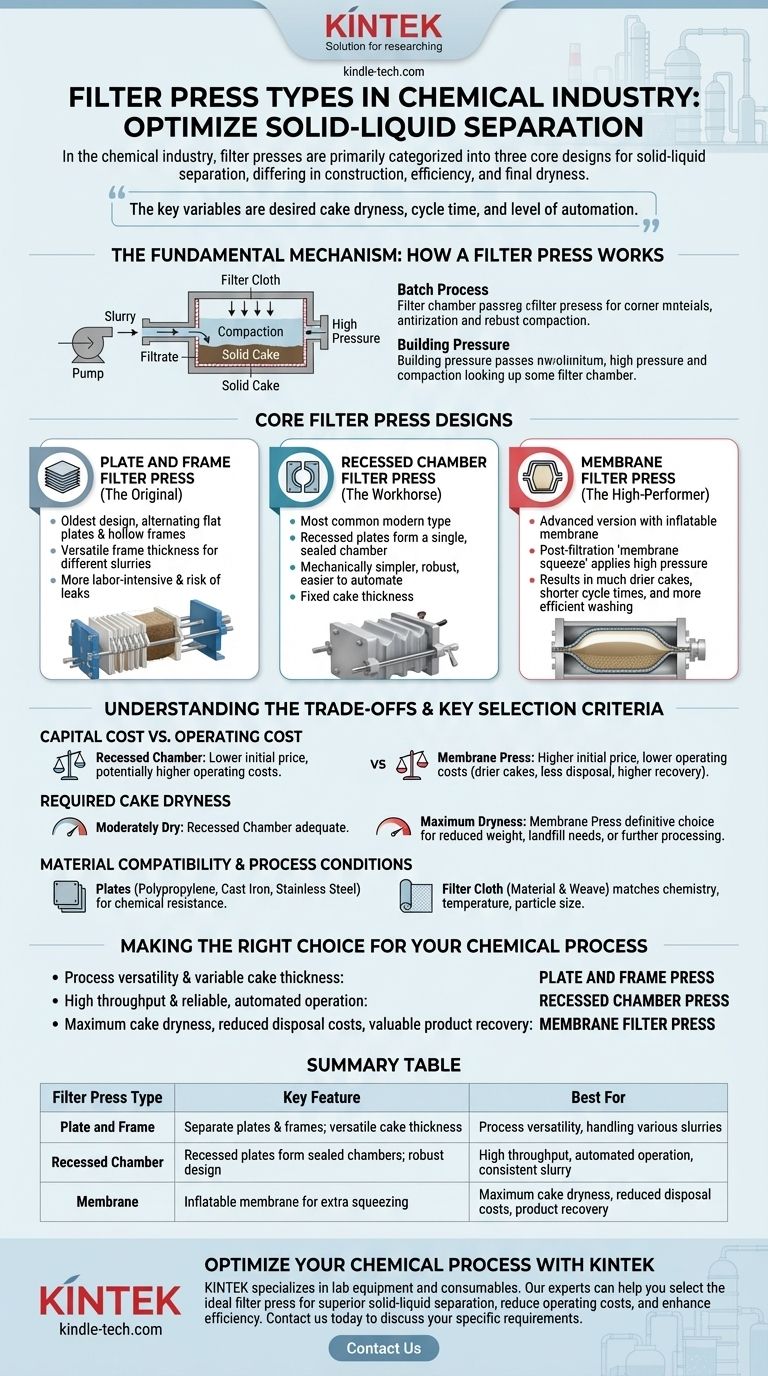

基本原理:压滤机的工作原理

压滤机基于一个简单的原理:在高温高压下,将液固混合的浆料泵入一系列过滤室中。

间歇式过程

该过程是一个批次循环。浆料被泵入压滤机,充满各个腔室。液体(滤液)穿过衬在每个腔室壁上的滤布,而固体颗粒(滤饼)则被截留并积聚在内部。

建立压力

随着滤饼的形成,泵入更多浆料所需的压力会增加。这种压力会压实滤饼,挤出额外的液体。当腔室被固体滤饼充满且滤液体积几乎停止流动时,循环结束。

化学加工中的核心压滤机设计

每种设计都代表着技术的演变,旨在解决化学制造中常见的特定操作挑战。

板框式压滤机(原始设计)

这是最古老的设计,由交替排列的一系列平板和中空的滤框组成。滤布悬挂在每个板的上方。

浆料被泵入中空的滤框中,滤饼在其中形成。滤饼的厚度由滤框的厚度决定。

这种设计提供了很大的通用性,因为可以改变滤框的厚度以适应不同类型的浆料。然而,它的清理工作更费力,并且密封面更多,增加了泄漏的风险。

深腔式压滤机(主力机型)

这是现代工业应用中最常见的类型。它通过使用两侧带有凹陷腔室的滤板来省去了单独的滤框。

当两个深腔板压在一起时,它们形成一个单一的、密封的腔室供滤饼形成。这种设计在机械上更简单、更坚固,并且更容易实现自动化。

其主要限制是滤饼的厚度由滤板凹陷的深度决定,与板框式相比,工艺灵活性较低。

膜式压滤机(高性能机型)

膜式压滤机是深腔式压滤机的先进版本。它在腔室的一侧或两侧包含一个柔性、可充气的膜。

在初始过滤循环后,该膜会充入水或空气。这种“膜挤压”将高机械压力直接施加到滤饼上,比单独的压力过滤挤出更多的液体。

这使得滤饼的干燥度更高,循环时间更短,洗涤周期更高效,这在试图从滤饼中回收有价值的产品或最大限度地减少废物流中的液体时至关重要。

理解权衡和关键选择标准

选择正确的压滤机需要清楚地了解您的工艺目标和化学浆料的性质。

资本成本与运营成本

深腔式压滤机的初始购买价格通常较低。然而,膜式压滤机虽然前期成本较高,但可以显著降低运营成本。

膜式压滤机产生的更干燥的滤饼意味着更低的废物运输和处置费用。它还可以带来更高的宝贵滤液体回收率,从而实现快速的投资回报。

所需的滤饼干燥度

如果中等干燥、易于处理的滤饼就足够了,深腔式压滤机通常是足够的。

如果实现最大可能的滤饼干燥度是您的主要目标——以减少运输重量、满足填埋要求或为进一步加工准备滤饼——那么膜式压滤机是明确的选择。

材料兼容性与工艺条件

在化工业中,结构材料至关重要。滤板通常由聚丙烯制成,具有广泛的耐化学性。但是,对于极端温度、压力或高腐蚀性溶剂,可能需要铸铁或不锈钢滤板。

滤布同样关键。必须根据浆料的化学性质、温度和颗粒大小来选择材料(例如聚丙烯、聚酯、尼龙)和编织方式,以防止堵塞并确保较长的使用寿命。

为您的化学工艺做出正确的选择

您的最终决定应以对您的主要操作驱动因素的清晰分析为指导。

- 如果您的主要关注点是工艺的多功能性以及处理不同的滤饼厚度: 板框式压滤机提供了最大的灵活性,尽管它通常需要更多的人工干预。

- 如果您的主要关注点是高吞吐量和针对一致浆料的可靠、自动化操作: 深腔式压滤机是行业标准,是一种强大且具有成本效益的选择。

- 如果您的主要关注点是实现最大的滤饼干燥度以降低处置成本或回收有价值的产品: 膜式压滤机是更优越的技术,提供额外的挤压以实现最终脱水。

通过将压滤机技术与您的特定工艺需求相匹配,您可以确保高效且具有成本效益的固液分离解决方案。

摘要表:

| 压滤机类型 | 关键特性 | 最适合 |

|---|---|---|

| 板框式 | 独立的板和框;滤饼厚度可变 | 工艺多功能性,处理各种浆料 |

| 深腔式 | 深腔板形成密封腔室;坚固的设计 | 高吞吐量,自动化操作,一致的浆料 |

| 膜式 | 充气膜用于额外挤压 | 最大滤饼干燥度,降低处置成本,产品回收 |

使用正确的压滤机技术优化您的化学工艺。 KINTEK 专注于实验室设备和耗材,以精确性和可靠性服务于实验室需求。我们的专家可以帮助您选择理想的压滤机,以实现卓越的固液分离、降低运营成本并提高效率。请立即联系我们,讨论您的具体要求,了解我们的解决方案如何使您的运营受益!

图解指南