在热处理领域,氮化是一种热化学渗碳(表面硬化)工艺,它将氮原子扩散到金属表面,形成一个硬化的外层。该工艺用于显著提高表面硬度、耐磨性和耐腐蚀性,同时不改变部件的核心性能。

从本质上讲,氮化解决了工程中的一个基本难题:如何在不使整个零件变脆的情况下,使其表面具有极高的耐用性。它通过在相对较低的温度下对表面进行化学改性来实现这一点,从而最大限度地减少变形并实现卓越的性能。

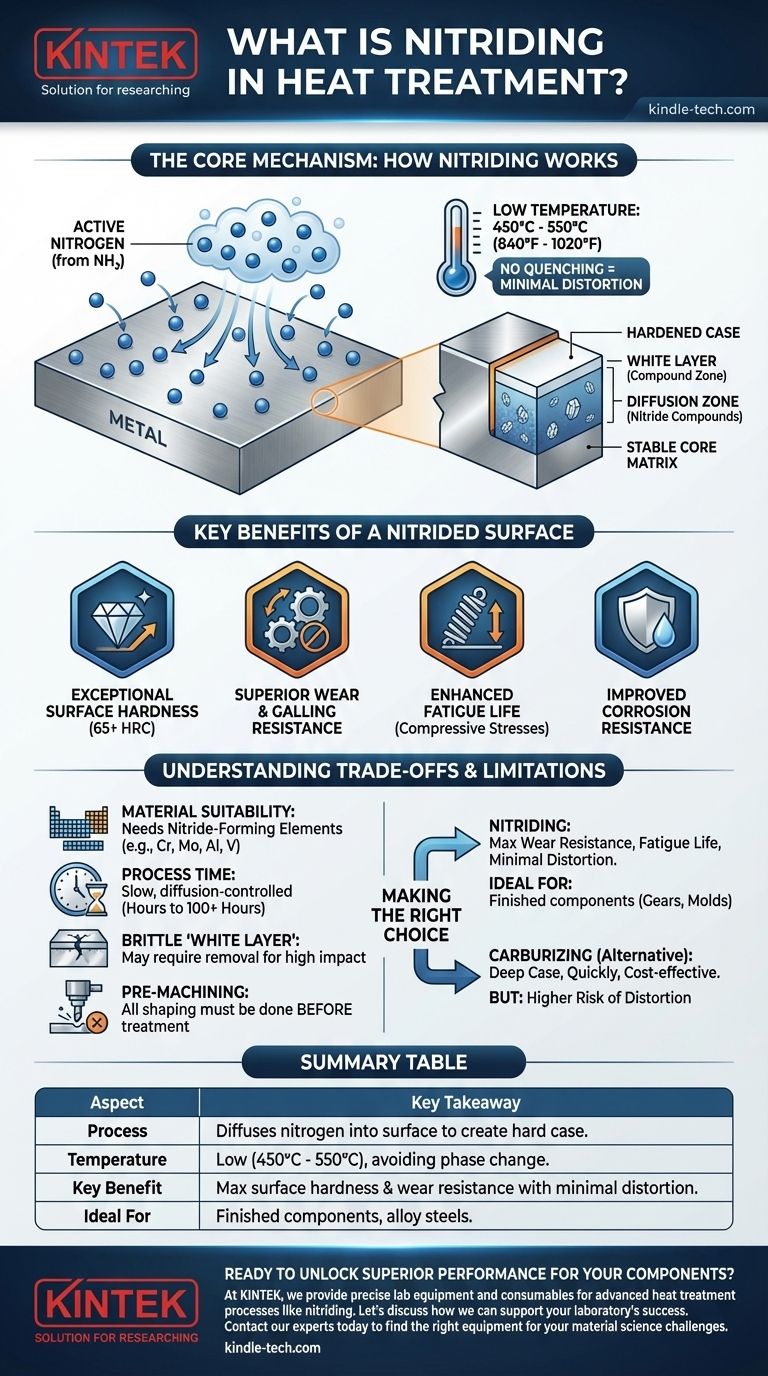

核心机理:氮化如何工作

氮化是一种表面扩散过程,而不是整体材料的改变。它依赖于在钢或合金部件表面引入高活性的原子氮,然后这些氮原子扩散到材料内部。

活性氮的作用

该过程需要产生新生或原子态的氮源,这种氮原子具有很高的反应活性。这通常是通过在处理温度下使富氮气体(最常见的是氨气 (NH₃))分解产生的。

低温工艺

氮化的一个关键优势是其相对较低的处理温度,通常在 450°C 至 550°C(840°F 至 1020°F)之间。这个温度低于钢的临界转变温度,这意味着部件的核心微观结构和尺寸保持稳定。

由于避免了这种相变,因此不需要淬火,这大大降低了像渗碳等其他硬化方法常见的变形和开裂风险。

硬化层的形成

当氮原子扩散到钢表面时,它们会与基体金属和特定的合金元素(如铝、铬和钼)发生反应。这种反应会形成极其坚硬的金属氮化物。

这些微小的硬质颗粒在钢的基体中析出,形成一个极其坚硬且耐磨的表面层,称为渗层。该渗层由两个主要区域组成:一个薄薄的最外层“白层”(化合物层)和其下方的更深的“扩散层”。

氮化表面关键优势

氮化产生的独特渗层结构为部件带来了几项显著的性能优势。

卓越的表面硬度

氮化可以实现钢材中可达到的最高表面硬度水平,通常超过 65 HRC(洛氏 C 标尺)。这使其非常适合承受高接触应力和磨损的部件。

优异的耐磨损和抗咬合性

硬质氮化物提供了出色的抗滑动磨损、磨粒磨损和咬合(由滑动表面之间粘附引起的磨损形式)的能力。

增强的疲劳寿命

氮化渗层在部件表面引入高压缩应力。这些应力可以抵消导致疲劳裂纹萌生和扩展的拉伸应力,从而显著延长曲轴和齿轮等部件的疲劳寿命。

改善的耐腐蚀性

最外层的化合物层(“白层”)是一种致密的富氮结构,比下方的钢材具有更高的耐腐蚀性。

了解权衡和局限性

尽管氮化功能强大,但它并非万能的解决方案。了解其局限性是有效使用它的关键。

材料适用性至关重要

氮化对含有成氮元素(如铬、钼、铝和钒)的合金钢最为有效。普通碳钢的硬化反应非常有限,通常不适合此工艺。

工艺时间和渗层深度

氮化是一个相对缓慢的、受扩散控制的过程。达到深层渗层可能需要几个小时到一百多个小时不等。与渗碳等工艺相比,对于需要非常深硬化的应用来说,这使其经济性较低。

易碎的“白层”

尽管它提供了耐腐蚀性,但化合物“白层”可能非常脆。对于涉及高冲击或特定接触应力的应用,该层可能被认为是不希望的,需要通过后处理的研磨或珩磨操作将其去除。

最终机加工必须在处理前完成

由于氮化表面的极高硬度,所有机加工、钻孔和成型工作必须在部件进行氮化之前完成。后处理修改通常不可行。

为您的目标做出正确的选择

根据您的具体性能要求、材料和预算来选择您的硬化工艺。

- 如果您的主要重点是以最小的变形实现最大的耐磨性和疲劳寿命: 氮化是齿轮、曲轴、模具和挤压模具等成品高价值部件的绝佳选择。

- 如果您的主要重点是快速、经济地实现深层硬化: 渗碳和淬火等工艺可能是更合适的选择,前提是您可以管理较高的变形风险。

- 如果您的主要重点是在合适的合金钢上提高表面硬度和耐腐蚀性: 氮化提供了一种独特的益处组合,很少有其他单一处理方法可以匹敌。

通过将氮化理解为一种精确的表面工程工具,您可以战略性地应用它来制造具有卓越耐用性和可靠性的部件。

摘要表:

| 方面 | 关键要点 |

|---|---|

| 工艺 | 将氮扩散到金属表面以形成硬质渗层。 |

| 温度 | 低温(450°C - 550°C / 840°F - 1020°F),避免相变。 |

| 主要优势 | 最大限度的表面硬度和耐磨性,部件变形极小。 |

| 理想用途 | 由合金钢制成的成品部件,如齿轮、模具和轴。 |

准备好为您的部件释放卓越的性能了吗?

在 KINTEK,我们专注于提供先进热处理工艺(如氮化)所需的精确实验室设备和耗材。无论您从事研发还是质量控制,我们的解决方案都能帮助您实现本文所述的卓越表面硬度、耐磨性和疲劳寿命。

让我们讨论如何支持您的实验室取得成功。

立即联系我们的专家,找到适合您材料科学挑战的正确设备。

图解指南