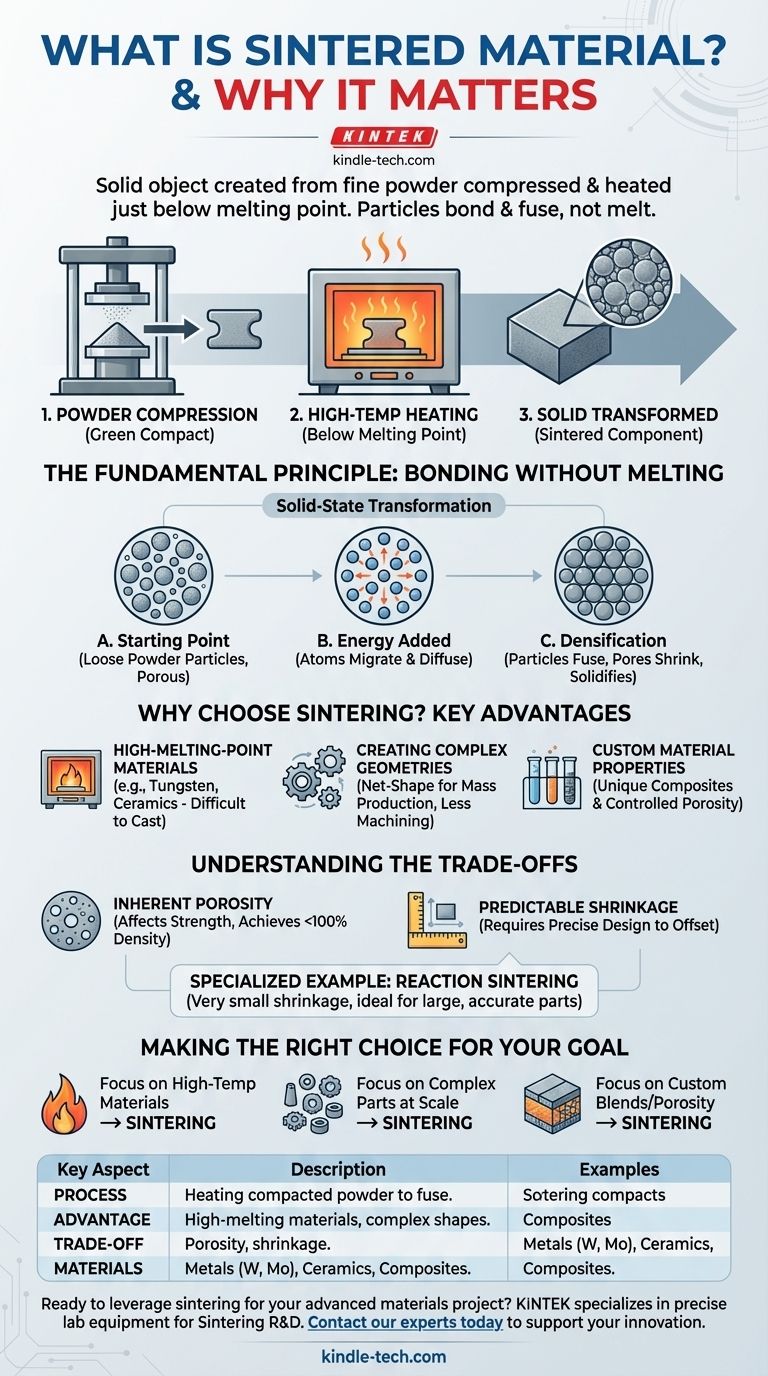

从本质上讲,烧结材料是一种通过将细粉末压制成所需形状,并将其加热到略低于其熔点的高温而制成的固体物体。这个过程使单个粉末颗粒结合并熔合在一起,将松散的压坯转变为坚固、致密且功能性的部件,而无需变成液体。

烧结是一种制造技术,它利用热量和压力将粉末材料转化为固体。它擅长用熔点极高或独特的复合材料制备部件,这些材料通过传统熔化和铸造方法难以或不可能制备。

基本原理:不熔化而结合

烧结是一个引人入胜的固态转变过程。它不是关于熔化和再凝固;它是关于在材料保持基本固态的同时,促使原子移动和结合。

起点:压实的粉末

该过程始于金属、陶瓷或复合材料的细粉末。将这种粉末放入模具中,并在高压下压实,形成一个易碎的部件,称为“生坯”。这种初始形状是多孔的,机械强度很低。

高温能量的作用

然后将生坯放入炉中,加热到精确控制的温度,通常约为材料绝对熔点的70-90%。这种强烈的热量提供了激活颗粒内原子的热能。

转变:从粉末到固体

有了这种额外的能量,原子开始在单个颗粒接触的边界处迁移。这种原子扩散导致颗粒之间的颈部生长,消除孔隙并将颗粒拉得更近。结果是物体收缩和固化,密度、强度和硬度显著增加。

为什么选择烧结?主要优点

当传统方法不足时,工程师和制造商会选择烧结。该工艺提供了几个独特而强大的优势,开启了新的设计可能性。

高熔点材料

烧结是加工熔点极高的材料(如钨、钼和先进陶瓷)的少数可行方法之一。尝试熔化和铸造这些材料通常是不切实际或技术上禁止的。

创建复杂几何形状

由于该过程始于可模塑的粉末,烧结非常适合大规模生产具有高精度的微小复杂零件。这种“净形”或“近净形”能力大大减少了昂贵且浪费的二次加工需求。

定制材料性能

烧结允许创建独特的材料。您可以混合不同类型的粉末——例如金属和陶瓷——以创建具有特定性能(如高耐热性和优异导电性)的复合材料。它还允许精确控制最终零件的孔隙率,这对于过滤器或自润滑轴承等应用至关重要。

了解权衡

没有完美的工艺,烧结也有其特定的局限性,在任何应用中都必须考虑。承认这些权衡是做出明智决策的关键。

固有孔隙率

虽然目标是致密化,但实现100%的密度通常很困难。大多数烧结零件保留一些残余孔隙率,这可能会影响其极限拉伸强度和断裂韧性等性能,与完全锻造或铸造的同类产品相比。

可预测的收缩

在加热过程中,随着孔隙的消除,整个部件会收缩。这种收缩必须在生坯的初始设计中精确计算和控制,以确保最终零件符合尺寸规格。

一个特殊示例:反应烧结

该工艺的某些变体旨在克服这些限制。例如,反应烧结是一种用于碳化硅等材料的方法。它因其较低的生产成本而受到重视,并且关键在于表现出非常小的收缩。这使得它非常适合生产尺寸精度至关重要的大型或复杂结构,例如高温窑炉部件或精密光学镜片。

为您的目标做出正确选择

选择烧结完全取决于您的项目的材料要求和设计意图。

- 如果您的主要重点是使用高温材料:烧结是加工钨和先进陶瓷等不易熔化的材料的首选工艺。

- 如果您的主要重点是规模化生产复杂零件:将粉末压制成复杂形状的能力使烧结在批量生产中效率极高,最大限度地减少了浪费和加工成本。

- 如果您的主要重点是实现定制材料混合物或控制孔隙率:烧结可以独特地控制材料的最终成分和密度,从而能够创建先进复合材料和功能性多孔零件。

最终,了解烧结原理使您能够选择一种制造工艺,其材料性能远远超出传统方法的限制。

总结表:

| 关键方面 | 描述 |

|---|---|

| 工艺 | 将压实的粉末加热到其熔点以下以熔合颗粒。 |

| 主要优点 | 成形高熔点材料和复杂几何形状。 |

| 主要权衡 | 必须管理固有孔隙率和可预测的收缩。 |

| 常见材料 | 金属(钨、钼)、陶瓷、复合材料。 |

准备好将烧结应用于您的先进材料项目了吗?

KINTEK专注于烧结研发和质量控制所需的精密实验室设备和耗材。无论您是开发新型金属陶瓷复合材料还是优化烧结周期,我们的解决方案都能帮助您实现卓越的密度和性能。

立即联系我们的专家,讨论我们如何支持您实验室的烧结创新。

图解指南