烧结的核心是一种制造工艺,它将大量粉末转化为坚固、致密的实体。它通过在低于材料熔点的温度下施加高温和压力来实现这一目标,使单个颗粒结合在一起。这种基础技术是粉末冶金制造金属零件和生产高强度陶瓷的核心。

烧结不仅仅是将粉末制成固体物体;它是一种高度受控的工程方法,通过在微观层面融合颗粒而无需熔化它们,来控制材料的最终性能——如强度、密度和导电性。

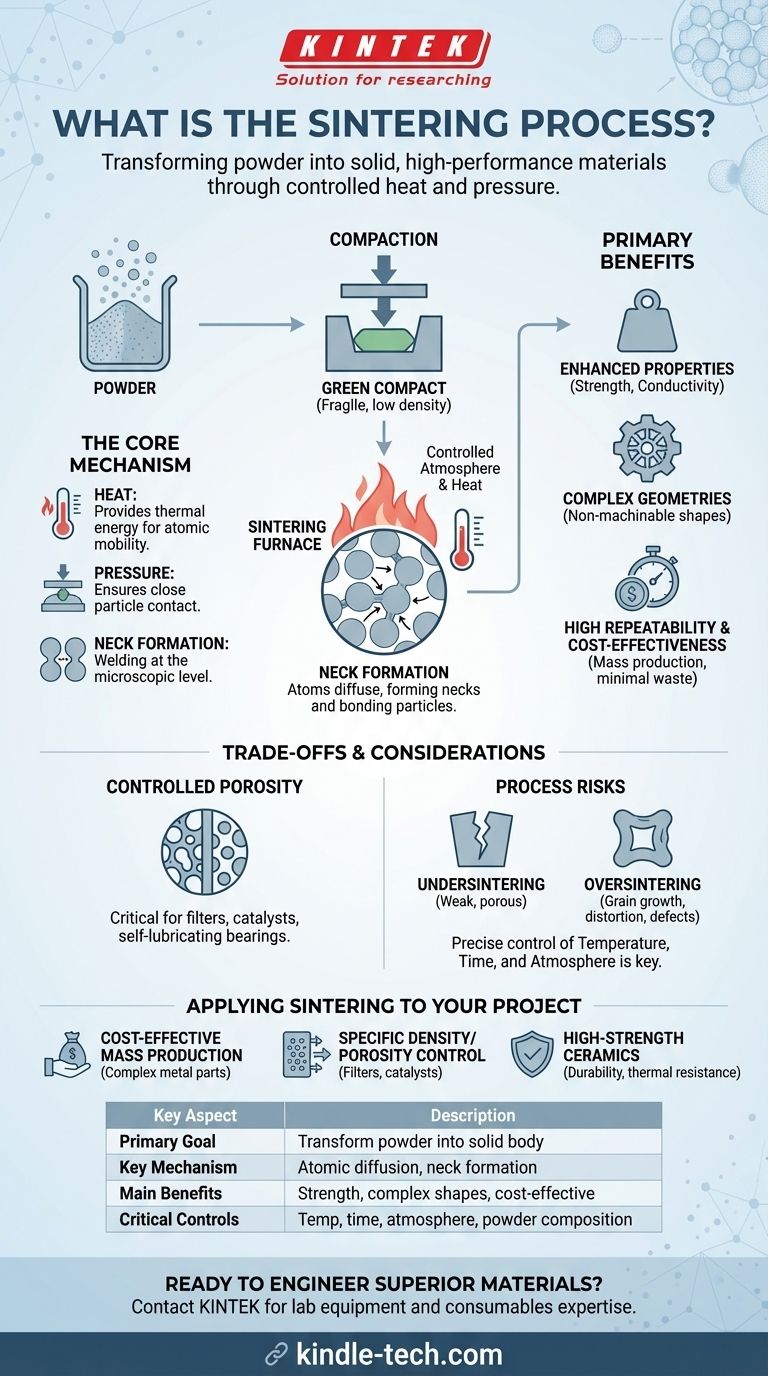

烧结的基本工作原理

目标:从松散粉末到固体零件

该过程始于一种特殊成分的粉末。这种粉末首先被压实成所需的形状,通常称为“生坯”,它脆弱且密度低。最终目标是将这种松散形式转化为坚固、统一的部件。

热量和压力的作用

压实的部件在受控气氛炉中加热。热量提供原子移动和扩散到相邻颗粒边界所需的能量。压力确保颗粒保持紧密接触,促进这种原子运动。

颈部形成:强度的关键

烧结的真正神奇之处在于微观层面的颈部形成过程。当原子在单个粉末颗粒的接触点之间迁移时,它们会形成小的桥接或“颈部”。随着过程的继续,这些颈部会变得更宽,有效地将颗粒焊接在一起。

减少孔隙率

随着这些颈部的膨胀,颗粒之间的空隙或孔隙会收缩并闭合。这种孔隙率的降低直接导致材料的相对密度和整体强度的增加。最终的部件变成一个坚固、内聚的整体,而不是一堆独立的颗粒。

烧结的主要优点

增强材料性能

通过创建致密、统一的微观结构,烧结显著改善了材料的物理性能。这通常包括强度、硬度、导电性、导热性的显著提高,在某些情况下甚至包括光学透明度。

制造复杂几何形状

烧结能够大规模生产具有复杂或不可加工几何形状的零件。由于初始形状是通过压实粉末形成的,因此可以制造出传统减材制造难以或浪费地创建的复杂设计。

高重复性和成本效益

对于大批量生产,烧结是一种高度可重复且具有成本效益的工艺。它生产接近最终形状的零件,只需最少或无需精加工操作,从而减少材料浪费和加工时间,同时确保零件之间的高精度。

了解权衡和注意事项

孔隙率是一个控制参数

虽然烧结通常用于消除孔隙率,但它也可以用于制造具有特定、受控孔隙率水平的零件。这对于自润滑轴承、过滤器或催化剂等应用至关重要,在这些应用中,相互连接的孔隙是功能要求。

烧结缺陷的风险

该过程需要精确控制温度、时间和气氛。欠烧结会导致颈部生长不足,使零件脆弱且多孔。过烧结可能导致晶粒过度生长、零件变形,甚至出现起泡等表面缺陷,从而损害最终性能。

材料和工艺复杂性

有效的烧结依赖于深厚的材料科学知识。粉末成分、粒度分布和润滑剂去除(脱蜡)等因素必须仔细管理才能达到预期效果。该过程涉及变量的复杂相互作用,必须针对每个特定应用进行优化。

如何将此应用于您的项目

根据这些原则,您可以确定烧结是否符合您的制造目标。

- 如果您的主要重点是经济高效地大规模生产复杂金属零件:烧结是一个绝佳的选择,因为它避免了许多传统的加工步骤并最大限度地减少了材料浪费。

- 如果您的主要重点是制造具有特定密度或孔隙率的材料:烧结可以精确控制最终的微观结构,使其成为过滤器、催化剂或完全致密部件的理想选择。

- 如果您的主要重点是生产高强度陶瓷部件:烧结是实现先进陶瓷所需耐用性和耐热性的基础制造工艺。

最终,烧结提供了一种强大而通用的方法,可以从颗粒层面开始设计材料的性能。

总结表:

| 关键方面 | 描述 |

|---|---|

| 主要目标 | 将松散粉末转化为坚固、致密的实体。 |

| 关键机制 | 原子扩散和颗粒间的颈部形成。 |

| 主要优点 | 增强强度、复杂几何形状、经济高效的大规模生产。 |

| 关键控制 | 温度、时间、气氛和粉末成分。 |

准备好通过精确烧结来制造卓越材料了吗?

在 KINTEK,我们专注于使先进烧结工艺成为可能所需的实验室设备和耗材。无论您是开发新型金属合金、高性能陶瓷还是多孔过滤器,我们的专业知识和产品都能为成功结果所需的精确控制提供支持。

立即联系我们的专家,讨论我们如何通过可靠的烧结解决方案帮助您实现材料性能目标。

图解指南