球磨过程中的污染是指在加工过程中,意外地将外来物质引入到粉末中。 发生这种情况是因为球磨是一种高能机械过程,重复、强烈的碰撞会导致研磨设备本身发生微观磨损。因此,磨罐和研磨球的颗粒会被磨损并混入您的样品中。

核心要点是,污染并非缺陷,而是球磨过程固有的结果。目标不是实现不可能的零污染,而是了解其来源并控制过程,使其保持在特定应用可接受的范围内。

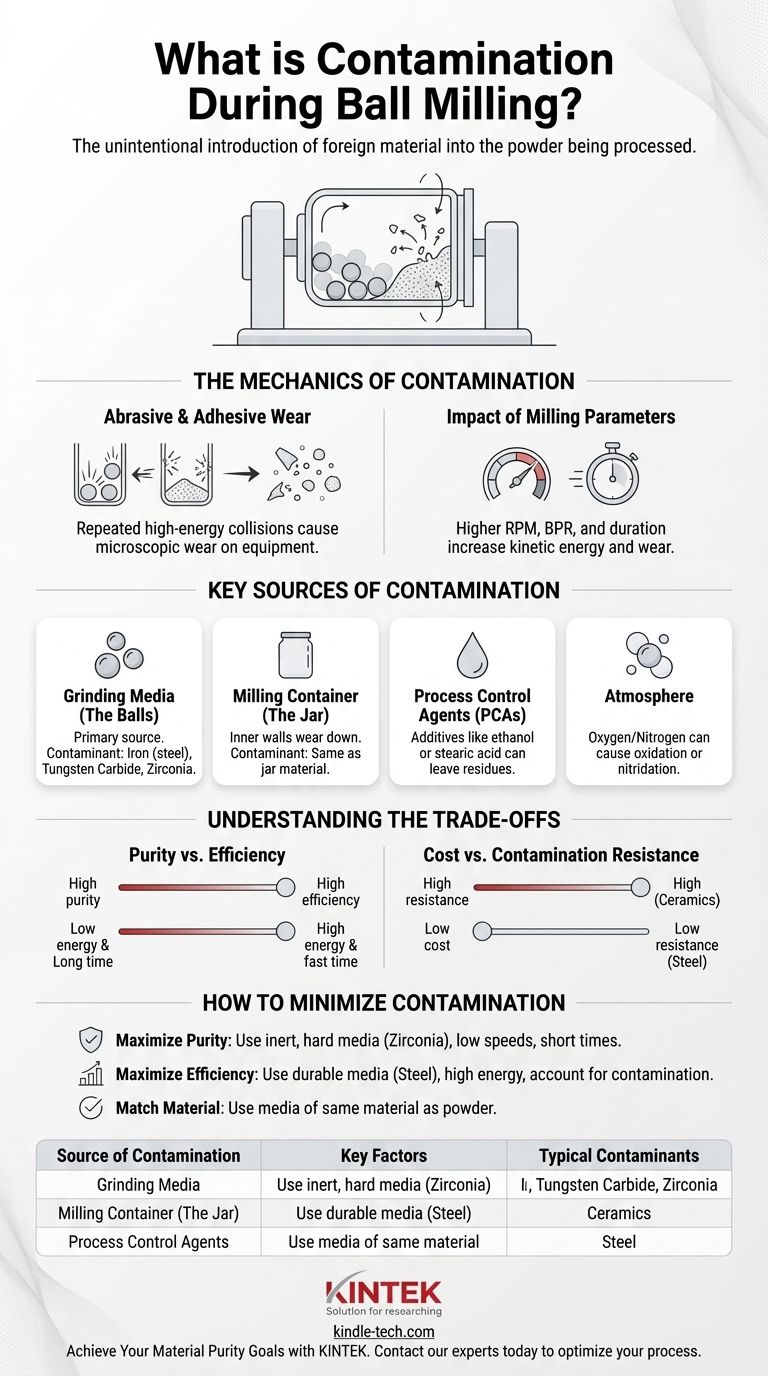

污染的机制

磨损和粘附磨损

污染的核心机制是机械磨损。当球以高速相互碰撞、与粉末碰撞以及与磨罐壁碰撞时,磨罐和球材料的微小碎片会被剥落(磨损)或转移(粘附)。

这个过程是球磨机赋予系统强烈机械能的直接结果。每一次冲击都可能使设备的一小部分成为样品的一部分。

材料硬度的作用

磨损的一个基本原则是较软的材料磨损得更快。为了有效研磨,研磨介质和磨罐应比被研磨材料硬得多。

例如,如果粉末比钢球硬,钢球会迅速磨损,导致最终粉末中出现严重的铁污染。

研磨参数的影响

污染率与研磨过程的能量成正比。旨在快速获得结果的激进参数总是会增加污染。

关键因素包括研磨速度(RPM)、球粉重量比(BPR)和研磨时间。更高的速度、更大的BPR和更长的时间都会增加动能和碰撞次数,从而加速设备磨损。

污染的主要来源

研磨介质(球)

研磨球通常是污染的最主要来源,因为它们具有巨大的表面积,并与粉末直接、持续地碰撞。

球的材料——无论是硬化钢、碳化钨、氧化锆还是玛瑙——都将是样品中发现的主要污染物。例如,使用钢球会引入铁。

研磨容器(磨罐)

研磨罐的内壁承受着与球相同的磨损力。罐的材料也必然会磨损并与粉末混合。

这就是为什么选择由相同材料制成的磨罐和球是限制污染物类型的常见策略,即使它不能消除污染本身。

过程控制剂(PCAs)

在某些情况下,会添加少量液体(如乙醇)或固体(如硬脂酸)作为PCAs,以防止粉末冷焊到设备上。

虽然通常是故意的,但这些试剂可能会留下残留物或与粉末发生反应,如果未完全去除或考虑在内,则会成为另一种形式的工艺污染。

气氛

如果不在真空或惰性气体(如氩气)下进行,磨罐内的气氛可能会污染样品。高能量会引起与氧气(氧化)或氮气(氮化)的反应,从而改变材料的化学成分。

理解权衡

纯度与效率

这是球磨中的核心矛盾。高能研磨(高RPM,高BPR)可实现更快的粒度减小或合金化,但必然会带来更高的污染率。

相反,低能研磨可保持材料纯度,但需要更长的处理时间,有时会使过程不切实际。

成本与抗污染性

最耐磨的材料通常也是最昂贵的。硬化钢是一种经济有效的常见选择,但它会带来铁污染。

高纯度、耐磨介质如氮化硅或氧化锆在最大限度地减少污染方面表现出色,但价格昂贵,可能并非适用于所有应用。

“可接受”的污染水平

“零污染”是一个理论上的理想,而非实际现实。关键问题是您的最终应用可以容忍的污染水平是多少。

少量来自钢介质的铁可能完全适用于生产结构钢合金。然而,相同水平的铁在用于电子或生物医学的高纯度陶瓷中将是一个关键的失效点。

如何最大限度地减少工艺中的污染

选择策略需要您明确主要目标。正确的方法始终是纯度、速度和成本之间的深思熟虑的折衷。

- 如果您的主要重点是最大限度地提高材料纯度: 使用由极其坚硬和惰性材料(例如氧化锆、氮化硅)制成的研磨介质和磨罐,并以较低的速度和较短的时间进行研磨。

- 如果您的主要重点是快速处理和效率: 使用耐用、经济高效的介质,如硬化钢,并采用高能参数,但要准备好分析性地解释最终材料成分中产生的污染。

- 如果您正在研磨与介质化学性质相似的粉末: 考虑使用相同材料的介质(例如,用氮化硅介质研磨硅粉),这样任何污染都不会引入外来元素。

通过将污染视为一个可控的过程变量,您可以策略性地优化球磨结果,以满足精确的材料规格。

总结表:

| 污染源 | 主要影响因素 | 典型污染物 |

|---|---|---|

| 研磨球 | 材料硬度、球粉比、研磨速度/时间 | 铁(钢)、碳化钨、氧化锆 |

| 研磨罐 | 材料硬度、罐壁磨损、研磨时间 | 与罐材料相同(例如,钢、氧化锆) |

| 过程控制剂(PCAs) | 使用的PCA类型和数量(例如,乙醇、硬脂酸) | 有机残留物、反应副产物 |

| 气氛 | 氧气/氮气的存在(如果不是惰性气体/真空) | 氧化物、氮化物 |

使用 KINTEK 实现您的材料纯度目标

控制污染对于成功的材料加工至关重要。无论您需要用于电子产品的高纯度陶瓷还是高效的合金生产,合适的实验室设备都能发挥决定性作用。

KINTEK 专注于供应高品质、耐磨的研磨罐和研磨介质(如氧化锆、碳化钨和玛瑙),旨在最大限度地减少污染。我们帮助实验室平衡纯度、效率和成本。

让我们帮助您优化球磨过程。 立即联系我们的专家,讨论您的具体应用,并为您的实验室需求找到完美的解决方案。

图解指南