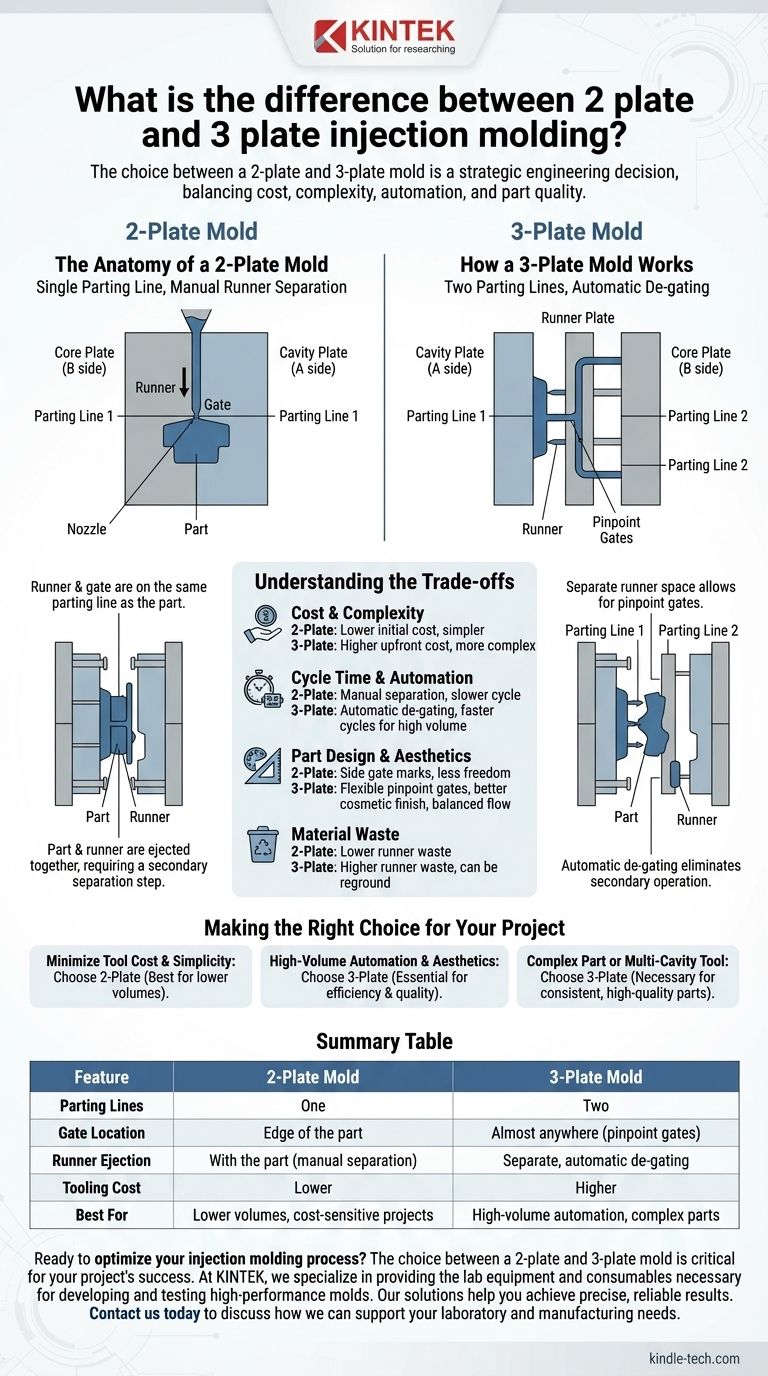

2板模具和3板模具注塑成型之间根本的区别在于它们的结构,这直接决定了熔融塑料如何输送到零件以及废料(流道)如何管理。2板模具只有一个分型线,零件和流道一起弹出,通常在零件边缘浇口。3板模具使用两条分型线,允许更灵活的浇口位置,并在顶出时自动将流道与零件分离。

选择2板模具还是3板模具是一个战略性的工程决策。它平衡了2板设计的简单性和较低成本与更复杂的3板模具所提供的卓越自动化、设计灵活性和美学效果。

2板模具的结构

2板模具是最常见和最直接的注塑模具类型。其设计基于两个主要部分合在一起。

单一分型线

整个模具沿一个平面(称为分型线)打开。这种设计由一个型腔板(“A”侧)和一个型芯板(“B”侧)组成。

流道和浇口系统

在这种设计中,流道(将塑料从机器喷嘴输送的通道)和浇口(进入零件的开口)与零件本身位于同一分型线上。这意味着流道系统在顶出时物理连接到成型零件。

顶出过程

当模具打开时,零件和连接的流道由顶针一起推出。这需要一个二次操作——手动或机器人——将成品零件与流道废料分离。

3板模具的工作原理

3板模具引入了更高层次的复杂性,以解决2板设计的局限性,特别是在浇口和自动化方面。

两条分型线

顾名思义,这种模具由三个主板构成,形成两条不同的分型线。这种设计在顶板和型腔板之间增加了一个“流道板”,为流道系统创建了一个单独的空间。

先进的浇口灵活性

第二条分型线的关键优势在于它将流道与零件几何形状分开。这允许使用针点浇口,它们几乎可以放置在零件表面的任何位置,而不仅仅是其边缘。这对于实现复杂形状或多型腔的平衡塑料流动至关重要。

自动脱浇口

在模具开启顺序中,第一条分型线打开以将小针点浇口从零件上断开。然后第二条分型线打开以顶出成品零件,而流道则单独顶出。这种自动脱浇口消除了二次分离步骤的需要,从而实现了更快、更自动化的生产周期。

了解权衡

选择正确的模具类型需要清楚地了解成本、性能和设计自由度之间的权衡。

成本和复杂性

2板模具设计、制造和维护更简单,从而降低了初始模具成本。3板模具则复杂得多,需要更精密的加工,并且前期成本更高。

周期时间和自动化

对于大批量生产,3板模具通常更优越。其自动脱浇口功能通过消除成型后分离步骤来缩短周期时间并降低劳动力成本。

零件设计和美学

3板模具提供更大的设计自由度。在零件中心浇口可以提供更好的外观光洁度并解决填充问题,而2板模具的侧浇口总会在零件边缘留下痕迹。

材料浪费

由于其更复杂的流道系统,3板模具通常每个周期会产生更多的塑料废料。虽然这种材料通常可以回收再利用,但它是材料成本计算中的一个重要因素。

为您的项目做出正确选择

选择合适的模具并非哪个“更好”,而是哪个最适合您的特定应用和目标。

- 如果您的主要重点是最大限度地降低初始模具成本和零件简单性:2板模具是最直接和经济的解决方案,特别是对于较低的生产量。

- 如果您的主要重点是大批量自动化和最佳零件美学:3板模具的自动脱浇口和灵活的针点浇口位置对于效率和质量至关重要。

- 如果您正在设计复杂零件或多型腔模具:3板模具提供的平衡填充和隐藏浇口痕迹通常是实现一致、高质量零件所必需的。

了解这些基本差异使您能够选择与您的零件设计、生产量和预算完美匹配的正确工具。

总结表:

| 特点 | 2板模具 | 3板模具 |

|---|---|---|

| 分型线 | 一条 | 两条 |

| 浇口位置 | 零件边缘 | 几乎任何地方(针点浇口) |

| 流道顶出 | 与零件一起(手动分离) | 单独,自动脱浇口 |

| 模具成本 | 较低 | 较高 |

| 最适合 | 低产量,成本敏感项目 | 大批量自动化,复杂零件 |

准备好优化您的注塑成型工艺了吗?选择2板模具还是3板模具对您项目的成功至关重要,影响成本、效率和零件质量。在 KINTEK,我们专注于提供开发和测试高性能模具所需的实验室设备和耗材。我们的解决方案帮助您实现精确、可靠的结果。立即联系我们 (#ContactForm),讨论我们如何通过适合您特定应用的正确设备来支持您的实验室和制造需求。

图解指南