其核心区别在于是否存在液体。 湿球磨机在液体介质(通常是水或溶剂)中研磨材料,形成浆料。相比之下,干球磨机在没有液体的情况下运行,以材料的天然干燥状态进行研磨。这一基本区别决定了该工艺的效率、最终粒度和对不同材料的适用性。

湿磨和干磨的选择不在于哪种“更好”,而在于哪种适合您的特定目标。湿磨是生产极细颗粒和防止材料团聚的更优方法,而当需要干燥的最终产品且超细研磨不是主要目标时,干磨则提供了工艺上的简便性。

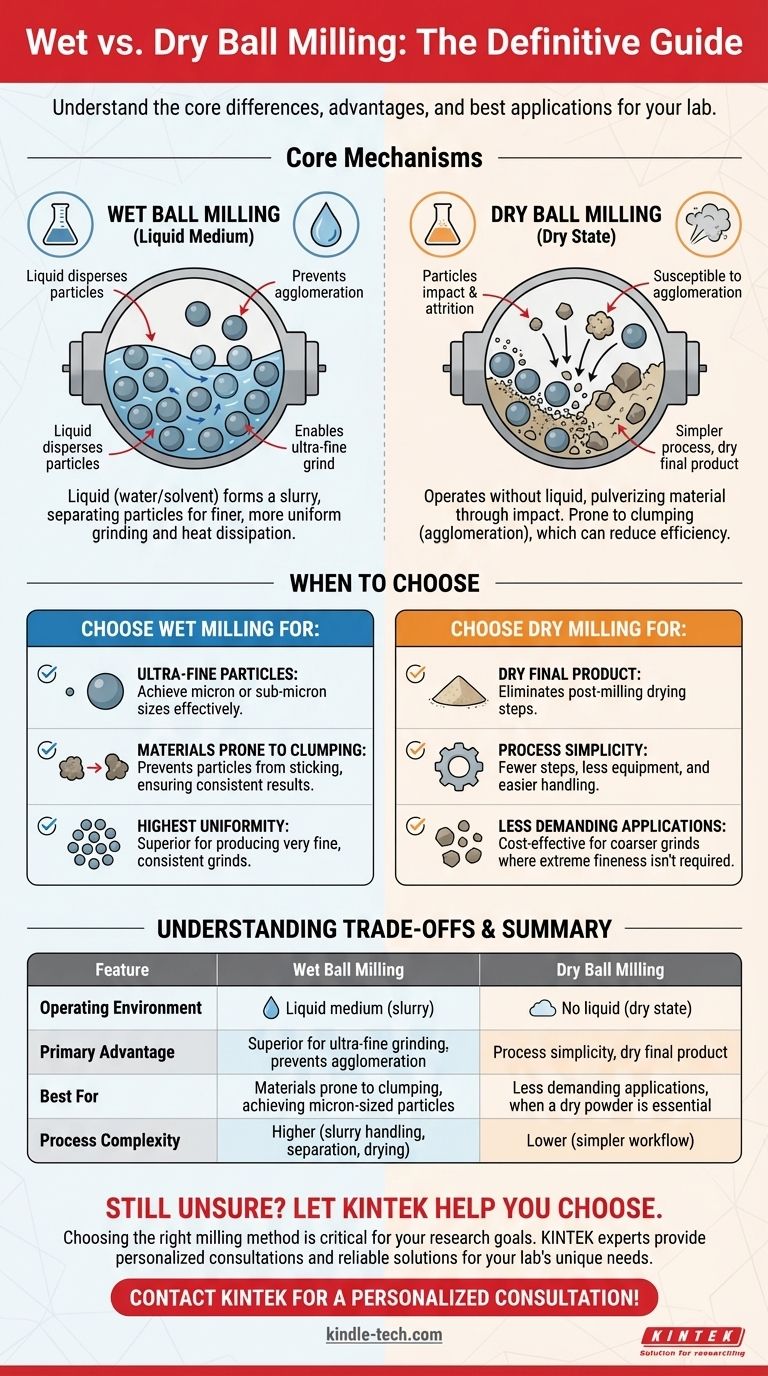

核心机制:每种工艺的工作原理

磨机内部的操作环境从根本上改变了研磨动力学和最终产品的性质。理解这一点是选择正确方法的关键。

液体在湿磨中的作用

在湿磨中,材料与液体混合以形成浆料。这种液体不仅仅是惰性的填充物;它起着几个关键作用。

液体介质有助于分散颗粒,防止细粉由于静电力而重新聚集(团聚)。

这种持续的分离使得研磨介质(钢球)能够有效地接触到单个颗粒,从而实现更精细、更均匀的最终研磨。它还有助于消散研磨过程中产生的热量,并减少磨机部件的磨损。

干磨的简便性

干磨是一个更直接的过程。材料只需与研磨介质一起装入磨机中,通过冲击和摩擦进行粉碎。

如果没有液体分散剂,这种方法更容易发生团聚,即细小颗粒粘在一起。这可能会产生缓冲效应,降低研磨效率,尤其是在目标粒径非常小时。

主要优点是简单,因为它避免了处理浆料的需要,并省去了研磨后的干燥步骤。

何时选择湿磨与干磨

您的材料特性和期望结果是决定性因素。每种方法在不同条件下都有其优势。

选择湿磨以获得超细颗粒

如果您的目标是将材料减小到尽可能小的粒径(达到微米或亚微米范围),湿磨几乎总是更有效率的选择。

液体可以防止新断裂的细小颗粒重新结合,从而使研磨过程能够有效地继续将其分解。

选择湿磨处理易于结块的材料

对于具有高团聚或粘连倾向的材料,湿磨更优越。浆料环境在物理上分离了颗粒,确保了研磨的一致性和效率。

在需要干燥产品时选择干磨

如果您的下游工艺需要干燥的粉末,干磨可以省去干燥浆料这一昂贵且耗时的步骤。这大大简化了整个工作流程。

在要求不高的应用中使用干磨

当不需要极细度且材料不易结块时,干磨通常是更实用且经济有效的方法。

了解权衡

选择一种方法需要在效率、复杂性和成本之间取得平衡。没有一种解决方案适用于所有情况。

效率和粒度

为了实现非常精细的研磨,湿磨的能效更高。它克服了在干燥环境中可能阻碍尺寸减小进度的团聚物理障碍。

然而,对于较粗的研磨,干磨可能更有效,因为它消除了后续干燥所需的能量和时间。

工艺复杂性和成本

干磨在本质上是一个更简单的过程。它涉及更少的步骤、更少的设备(没有泵、过滤器或干燥器)和更简单的物料处理。

湿磨通过浆料制备、容纳以及后处理分离和干燥引入了复杂性。这转化为更高的初始资本成本和潜在的更高运营成本。

材料兼容性

选择可能由材料本身决定。某些材料可能会与液体介质(尤其是水)发生化学反应,使得干磨成为唯一可行的选择。

为您的目标做出正确的选择

要做出明确的决定,请评估您的主要目标。

- 如果您的主要重点是实现尽可能小的粒径: 湿球磨是更有效和高效的方法。

- 如果您的主要重点是工艺的简便性和干燥的最终产品: 只要材料不严重团聚,干球磨是明确的选择。

- 如果您的主要重点是研磨易粘连或易结块的材料: 湿球磨将提供更一致和成功的结果。

最终,正确的研磨技术是与您的材料特性和最终产品的具体要求直接一致的技术。

摘要表:

| 特征 | 湿球磨机 | 干球磨机 |

|---|---|---|

| 操作环境 | 液体介质(浆料) | 无液体(干燥状态) |

| 主要优点 | 超细研磨的优越性,防止团聚 | 工艺简便性,干燥的最终产品 |

| 最适合 | 易于结块的材料,实现微米级颗粒 | 要求不高的应用,当干燥粉末是必需的时 |

| 工艺复杂性 | 较高(浆料处理、分离、干燥) | 较低(更简单的工作流程) |

仍不确定哪种研磨方法最适合您的实验室?

选择湿法和干法球磨对于实现所需的粒径和保持工艺效率至关重要。KINTEK 专注于实验室设备和耗材,以专业的建议和可靠的解决方案服务于实验室需求。

让我们的专家帮助您为您的特定材料和应用选择完美的球磨机。我们可以指导您找到最适合您研磨挑战的高效且经济的解决方案。

图解指南