根本区别在于用于将材料沉积到基板上的制造工艺。厚膜技术使用丝网印刷方法来应用膏体,形成的层厚度通常为10微米(µm)或更厚。相比之下,薄膜技术使用真空沉积或溅射技术来创建更精细的层,通常在纳米(nm)到几微米的范围内。

这种选择是一个经典的工程权衡:厚膜为高功率和通用应用提供了稳健、经济高效的解决方案,而薄膜则为需要小型化的射频、高密度电路提供了卓越的精度和性能。

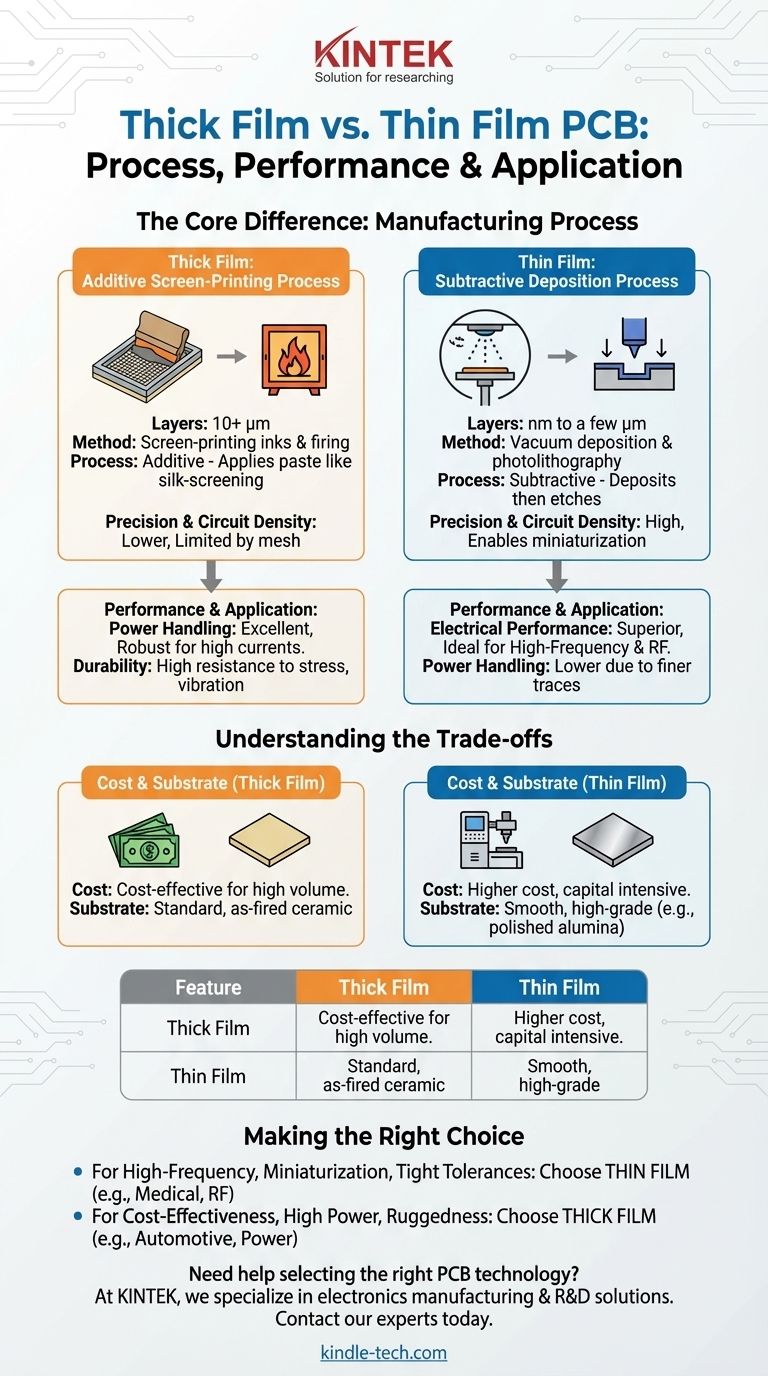

核心区别:制造工艺

制造方法是所有后续性能、成本和应用差异的根源。

厚膜:一种添加式丝网印刷工艺

厚膜电路是通过将特殊的膏体(称为“油墨”)印刷到氧化铝等陶瓷基板上而创建的。这个过程类似于T恤的丝网印刷。

使用带有镂空电路图案的网格筛,将膏体刮印到基板上。然后将基板放入高温炉中烧结,使膏体熔合,形成耐用的导电、电阻或介电层。

薄膜:一种减材沉积工艺

薄膜制造是一个更精确的多步骤过程,在真空中进行。首先使用溅射或蒸发沉积等方法将一层材料均匀地沉积到整个基板上。

接下来,使用光刻工艺选择性地去除材料,蚀刻掉不需要的部分,留下所需的电路图案。这是一种减材方法,可以实现极其精细的线条和严格的公差。

工艺如何决定性能和应用

制造上的差异直接影响最终电路的能力。

精度和电路密度

薄膜是精度的明显赢家。光刻蚀刻工艺能够创建更精细的线条和间距,从而实现更高的元件密度和整体电路的小型化。

厚膜的丝网印刷工艺本质上精度较低。网筛的网格和膏体的粘度限制了最小特征尺寸,使其不适合高度紧凑的设计。

电气性能和频率

对于高频应用(射频、微波),薄膜更优越。其均匀、纯净且精确定义的导电层带来了出色的信号完整性、低噪声和可预测的性能。

厚膜导体和电阻器的均匀性较差,可能会引入寄生电容和电感。这使得它们不太适合需要精确阻抗控制的信号。

功率处理和耐用性

厚膜在功率应用中表现出色。其印刷导体的较厚横截面积可以处理明显更高的电流并比薄膜走线散发更多的热量。

厚膜膏体的烧结特性还形成了一个极其耐用的电路,对机械应力、振动和热冲击具有很强的抵抗力。

理解权衡:成本与精度

您的选择几乎总涉及在预算和性能要求之间进行平衡。

成本方程式

厚膜通常更具成本效益,尤其适用于大批量生产。丝网印刷设备和材料成本较低,且工艺速度更快,吞吐量更高。

薄膜制造需要对真空室和洁净室设施进行大量资本投资。该过程更复杂且耗时,导致单位成本更高,尤其是对于工具和设置而言。

基板和材料要求

薄膜工艺要求非常光滑的基板,如抛光氧化铝或石英,以确保沉积层的均匀性。这些高等级材料增加了总体成本。

厚膜的容错性更高,适用于标准、已烧结的陶瓷基板,这些基板成本较低且更易于获得。

为您的应用做出正确选择

使用您的主要目标来指导您在这两种强大技术之间的决策。

- 如果您的主要重点是高频性能、小型化或严格的公差: 选择薄膜,因为它具有卓越的精度,非常适合医疗植入物、光纤网络元件和射频/微波模块。

- 如果您的主要重点是成本效益、高功率处理或坚固性: 选择厚膜,因为它具有稳健的特性和较低的制造成本,非常适合汽车传感器、工业控制和电力电子设备。

通过了解制造工艺如何决定性能,您可以自信地选择与您项目的技术和预算目标完美契合的技术。

摘要表:

| 特性 | 厚膜PCB | 薄膜PCB |

|---|---|---|

| 层厚度 | 10+微米 (µm) | 纳米 (nm) 到几微米 |

| 制造工艺 | 丝网印刷与烧结 | 真空沉积与光刻 |

| 精度与密度 | 较低,受限于网筛 | 高,实现小型化 |

| 电气性能 | 适用于功率,高频下效果不佳 | 适用于高频和射频的卓越选择 |

| 功率处理能力 | 出色,适用于大电流的坚固选择 | 较低,因走线更细 |

| 成本 | 具有成本效益,适用于大批量生产 | 成本较高,需要专业设备 |

| 理想应用 | 汽车传感器、电力电子、工业控制 | 医疗植入物、射频/微波模块、光纤网络 |

需要帮助为您的项目选择正确的PCB技术?

在 KINTEK,我们专注于为电子制造和研发提供高质量的实验室设备和耗材。无论您是为坚固的应用开发厚膜电路,还是需要精度薄膜元件,我们的专业知识和产品都能支持您的成功。

立即联系我们的专家,讨论您的具体要求,了解 KINTEK 如何增强您实验室的能力。

图解指南

相关产品

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 用于光学应用的MgF2氟化镁晶体衬底窗口

- 光学窗口玻璃基板晶圆石英片 JGS1 JGS2 JGS3

- 光学窗口玻璃基板 氟化钙基板窗口镜片