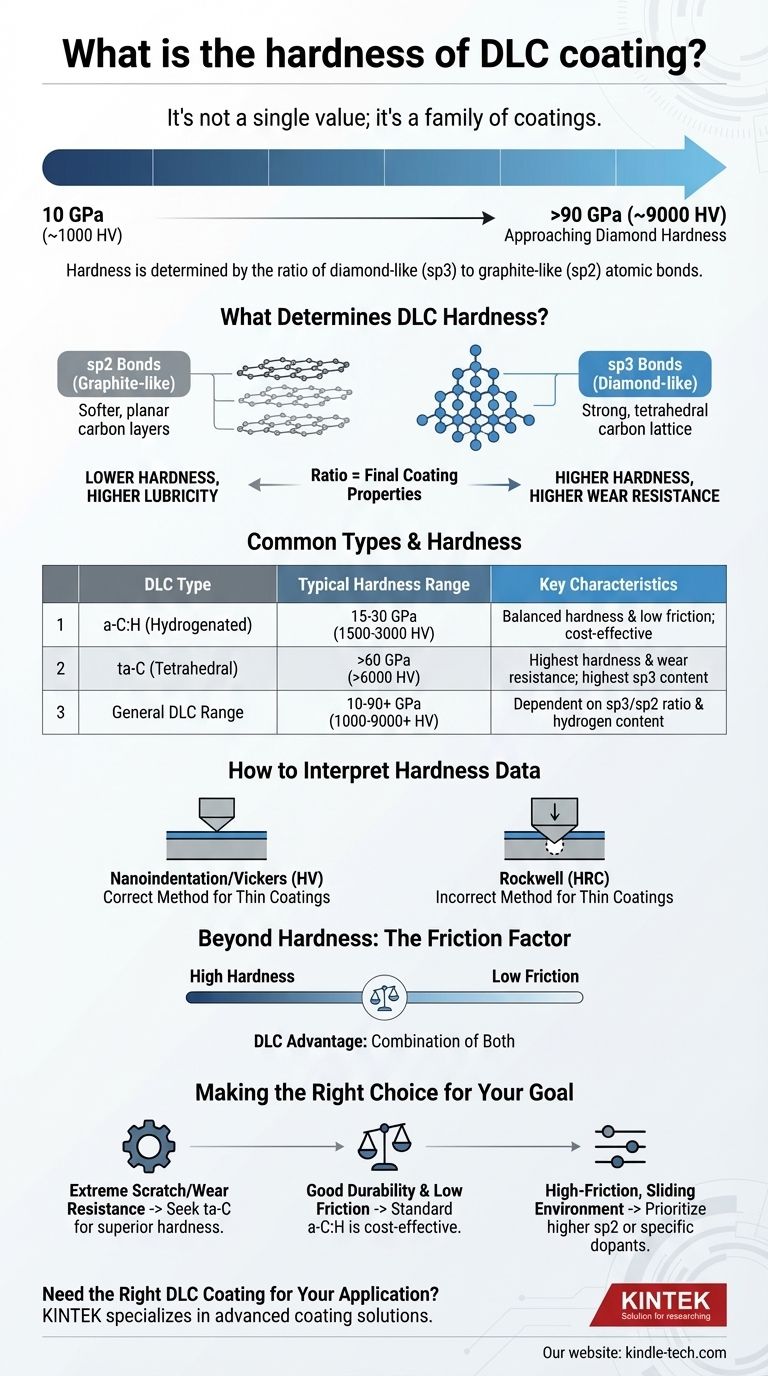

DLC涂层的硬度不是一个单一的数值。 相反,它根据金刚石样碳(DLC)的具体类型而有很大差异,范围大约从10 GPa(约1000 HV)到超过90 GPa(约9000 HV),接近天然金刚石的硬度。

最关键的要点是,“DLC”是一系列涂层的总称,而不是单一材料。其最终硬度取决于类金刚石(sp3)键与类石墨(sp2)键的比例,这个比例可以根据不同的应用进行设计。

什么决定了DLC的硬度?

金刚石样碳这个术语涵盖了广泛的无定形碳薄膜。硬度的变化直接源于涂层的原子结构和成分,这些都由制造工艺控制。

sp3与sp2碳键的作用

从根本上说,DLC是两种碳键的混合物。sp3键是赋予金刚石极端硬度的强力四面体键。sp2键是石墨中发现的平面键,它们较软并提供润滑性。

较高百分比的sp3键会产生更硬、更耐磨的涂层。较高百分比的sp2键则会产生摩擦系数较低但绝对硬度较低的涂层。

常见类型及其硬度

最常见的形式是氢化无定形碳(a-C:H)。它提供了硬度和低摩擦力的良好平衡,通常落在15-30 GPa (1500-3000 HV)范围内。

最硬的形式是四面体无定形碳(ta-C)。这种类型的sp3键浓度最高(高达85%),且不含氢。其硬度可超过60 GPa (6000 HV),使其具有卓越的抗磨损能力。

如何解读硬度数据

仅仅知道硬度数值是不够的。您必须了解它是如何测量的,以及它在涂层其他属性的背景下意味着什么。

测量方法:纳米压痕与洛氏硬度

洛氏硬度(HRC)等标准硬度测试是为大块材料设计的,会直接刺穿薄涂层。

DLC硬度应使用纳米压痕或维氏硬度计(HV)进行准确测量。这些测试使用非常小的压头和轻载荷来测量涂层本身的性能,而不是其下方的基材。

超越硬度:摩擦系数

许多DLC涂层的真正优势不仅在于硬度,还在于高硬度和极低的摩擦系数的结合。

虽然其他硬质涂层如TiN或ZrN非常耐用,但它们不具备DLC固有的润滑性。这使得DLC非常适合滑动部件、轴承和切削工具等同时关注磨损和摩擦的关键应用。

理解权衡

选择DLC涂层需要在性能、成本和应用限制之间取得平衡。没有一种类型适用于所有情况。

成本与性能

通常,具有更高sp3含量的更硬涂层在沉积过程中更复杂且成本更高。标准的a-C:H涂层通常是通用磨损和摩擦降低的经济高效的解决方案。

高性能的ta-C涂层则保留给那些需要最大耐用性且可以证明更高成本合理性的应用。

附着力和基材兼容性

涂层只有与其粘合到部件上的效果一样好。基材的正确表面处理对于确保牢固的附着力并防止涂层在负载下剥落或碎裂至关重要。

温度限制

大多数DLC涂层,特别是含氢类型,在高于350°C (662°F)的温度下开始降解。如果您的应用涉及高温,您必须选择特定耐高温的DLC变体,或者完全考虑另一种陶瓷涂层。

为您的目标做出正确的选择

您应用的具体要求应决定您选择的涂层。

- 如果您的主要重点是极端的抗刮擦和耐磨性: 应选择非氢化的四面体无定形碳(ta-C)涂层,以获得其卓越的硬度。

- 如果您的主要重点是耐用性和低摩擦力的平衡: 标准的氢化无定形碳(a-C:H)提供了一个出色且经济高效的解决方案。

- 如果您正在涂覆高摩擦、滑动环境中的部件: 应优先选择具有更高sp2含量或专为最大润滑性设计的掺杂DLC配方。

最终,选择正确的涂层需要理解其性能是为特定目的精心设计的平衡。

总结表:

| DLC类型 | 典型硬度范围 | 关键特性 |

|---|---|---|

| a-C:H (氢化) | 15-30 GPa (1500-3000 HV) | 硬度和低摩擦力的良好平衡;经济高效 |

| ta-C (四面体) | >60 GPa (>6000 HV) | 最高的硬度和耐磨性;最高的sp3键含量 |

| 通用DLC范围 | 10-90+ GPa (1000-9000+ HV) | 硬度取决于sp3/sp2键的比例和氢含量 |

需要为您的应用选择合适的DLC涂层吗?

选择正确的DLC涂层对于在硬度、耐磨性和摩擦力降低方面实现最佳性能至关重要。KINTEK的专家专注于实验室设备和耗材,包括用于实验室和工业部件的先进涂层解决方案。

我们可以帮助您:

- 确定理想的DLC类型(a-C:H、ta-C等),以满足您特定的磨损、摩擦和环境要求。

- 确保正确的基材准备工作,以实现最大的涂层附着力和持久性。

- 权衡性能、成本和温度限制之间的取舍。

立即联系我们,通过我们的联系表,讨论我们的涂层专业知识如何提高您的实验室设备和部件的耐用性和效率。

图解指南