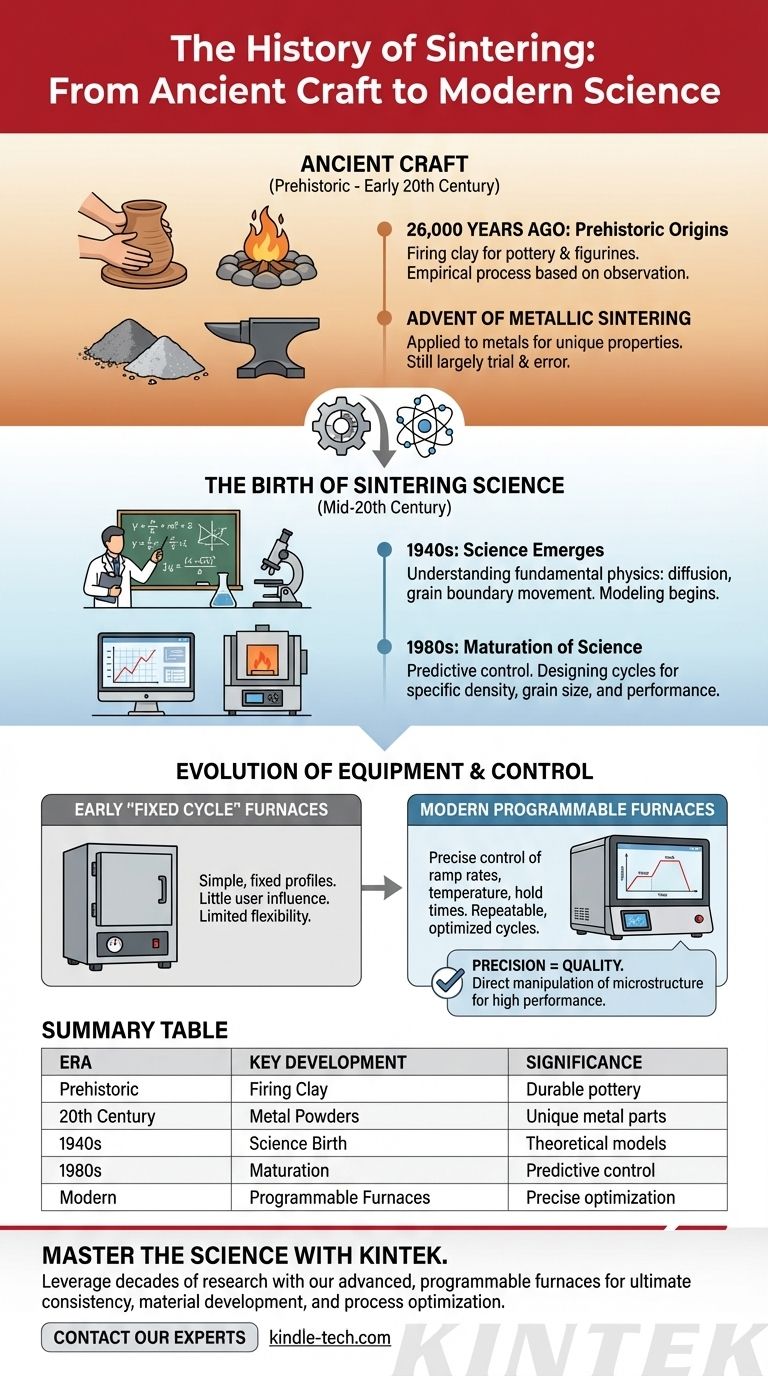

烧结的实践历史悠久,其在陶瓷中的应用可追溯到令人难以置信的26,000年前。这段漫长的历史代表了从经验性工艺到精确、可控科学的缓慢演变。虽然早期工匠凭观察烧制粘土,但对烧结的真正科学理解直到20世纪40年代才开始出现,为我们今天使用的先进工业应用铺平了道路。

烧结的历史最好理解为两部分演变。它始于史前用于基本材料的工艺,后来转变为精确的科学制造过程,其现代力量通过对物理学的深入理解和高度可控设备的开发而得以释放。

从古代工艺到工业技术

烧结的核心概念——利用热量将颗粒粘合成立体块而无需熔化——并非现代发明。然而,其应用在数千年间变得极其复杂。

陶瓷烧结的史前起源

已知最早的烧结应用可追溯到26,000年前。这涉及烧制粘土和泥土材料以制造陶器和雕像。

这是一个完全凭经验的过程。早期人类知道将粘土在火中加热会使其变硬和耐用,但他们对其中发生的原子扩散或颗粒颈缩等基本原理一无所知。

金属烧结的出现

烧结在金属上的应用在其漫长历史中是一个相对较新的发展。工程师和冶金学家意识到,用于陶瓷的相同原理也可以应用于金属粉末。

这为制造具有独特性能的金属零件打开了大门,通常用于熔化和铸造不切实际或产生劣质结果的应用。

现代材料:硬质合金

硬质合金等相对现代的材料代表了烧结应用的巅峰。这些材料结合了硬质陶瓷相(如碳化钨)和韧性金属粘结剂(如钴)。

这些先进复合材料的制造只有通过现代烧结科学提供的精确控制才可能实现,这表明该技术从其史前起源至今取得了长足的进步。

烧结科学的诞生

在其大部分历史中,烧结是一个由反复试验驱动的“黑箱”过程。20世纪标志着工艺转变为科学的关键转折点。

转折点:20世纪40年代

烧结的科学研究在20世纪40年代真正开始。研究人员开始调查该过程背后的基本物理学。

他们不再仅仅观察结果,而是开始模拟质量传输、原子扩散和晶界运动的机制。这项工作为控制烧结零件的最终性能奠定了理论基础。

科学的成熟:20世纪80年代

到20世纪80年代中期,烧结科学已显著成熟。几十年前开发的理论模型得到了完善,从而能够对过程进行预测性控制。

这种成熟意味着工程师可以设计烧结周期——包括温度、时间和气氛——以实现特定的密度、晶粒尺寸和机械性能。该过程不再是猜测,而是一个工程解决方案。

设备和控制的演变

从工艺到科学的历程完美地体现在烧结炉的演变中。设备直接反映了当时可用的理解和控制水平。

“固定周期”时代:早期炉子

早期工业烧结炉简单而僵硬。它们通常提供单一的固定加热曲线,或者充其量只有几个预编程的周期。

用户几乎无法影响该过程。其权衡是简单性以牺牲灵活性、优化和处理各种材料的能力为代价。

可编程性的曙光:现代炉子

现代烧结炉是高度复杂的、可编程的仪器。用户可以精确定义过程的每个阶段。

这包括设置特定的升温速率(加热速度)、最终温度、保温时间(浸泡时间)和冷却速率。先进的炉子还可以存储数十种独特的配置文件,确保特定生产运行的绝对可重复性。

控制对质量的影响

设备控制的这一飞跃是成熟科学的实际应用。对热曲线的精确控制允许直接操纵零件的最终微观结构。这是实现高密度、防止不必要的晶粒生长和最大化最终部件机械性能的关键。

这段历史如何指导您的流程

理解从古代艺术到现代科学的这一演变对于今天有效利用该技术至关重要。它解释了为什么过程控制至关重要。

- 如果您的主要关注点是稳定性和高性能:充分利用现代炉子的可编程性,应用扩散和晶粒生长的科学原理来设计优化零件最终微观结构的周期。

- 如果您的主要关注点是开发新材料:认识到烧结是一门成熟的科学,这意味着预测模型可以指导您的实验,与过去纯粹的经验方法相比,可以节省大量时间。

- 如果您的主要关注点是基本部件制造:承认即使是简单的应用也能从现代设备提供的可重复性中受益匪浅——这是对更多过程控制的历史需求直接导致的结果。

通过欣赏这段历程,您将更有能力掌握该过程并以科学的精度控制您的结果。

总结表:

| 时代 | 关键发展 | 意义 |

|---|---|---|

| 史前 | 粘土烧制(26,000年前) | 经验性工艺;创造了耐用的陶器 |

| 20世纪 | 应用于金属粉末 | 实现了独特金属零件的制造 |

| 20世纪40年代 | 烧结科学的诞生 | 扩散和晶粒生长的理论模型 |

| 20世纪80年代 | 科学的成熟 | 对密度和性能的预测性控制 |

| 现代 | 可编程炉子 | 对热曲线的精确控制以实现优化 |

用 KINTEK 掌握烧结科学。

我们先进的可编程烧结炉将数十年的科学研究和开发置于您的指尖。无论您的重点是实现生产的最终一致性、开发新材料还是优化您当前的工艺,KINTEK 的实验室设备都能提供您所需的精确控制,以复制结果并实现卓越的材料性能。

准备好以科学的精度控制您的结果了吗? 立即联系我们的烧结专家,讨论我们的解决方案如何满足您的特定实验室需求。

图解指南